Ультрафильтрационная мембранная система заводы

Многие, сталкиваясь с необходимостью внедрения мембранных систем очистки воды на промышленных предприятиях, представляют себе просто 'волшебную таблетку'. Вроде бы, запускаешь систему – и вода идеально чистая. На деле все гораздо сложнее. Я вот уже лет десять занимаюсь проектированием и монтажом подобных сооружений, и могу с уверенностью сказать, что правильный выбор, проектирование и последующая эксплуатация – это целая наука. В этой статье я поделюсь своим опытом, ошибками и наблюдениями, касающимися заводов с ультрафильтрационными мембранами.

Обзор: от теоретических расчетов к реальным результатам

Что мы получим, прочитав этот текст? Не готовое решение, конечно. Скорее, набор 'дельных советов', которые, надеюсь, помогут избежать типичных ошибок при проектировании и эксплуатации ультрафильтрационных установок. Попытаюсь рассказать о самых важных моментах: от подбора мембран до оптимизации режимов работы. Затрону вопросы энергоэффективности, обратной промывки, и, конечно, проблемы, возникающие при работе с различными типами сырья. Готовьтесь к не совсем академичному стилю – это скорее заметки опытного инженера, чем учебник.

Подбор мембран: не все одинаково полезно

Самый первый и, пожалуй, самый важный шаг – это выбор мембранного элемента. Вокруг этой темы столько информации, что голова идет кругом. Все эти полиэтиленовые, полипропиленовые, с различными порами, с разной степенью устойчивости к химическим реагентам… Казалось бы, как выбрать? В первую очередь, нужно четко понимать состав исходной воды. Какие загрязнения нужно удалить? Какая температура и давление будут в системе? Нельзя просто взять самую дешевую мембрану и надеяться на лучшее. Это верный путь к дорогостоящему ремонту и простоям.

Мы, к примеру, однажды, в рамках проекта по очистке сточных вод химического предприятия, выбрали мембраны, ориентируясь исключительно на заявленные производителем характеристики по удалению взвешенных веществ. Оказалось, что мембраны недостаточно устойчивы к остаткам реагентов, которые присутствовали в стоке. Постоянные засоры, повышенная нагрузка на систему обратной промывки – все это привело к сокращению срока службы мембран в несколько раз и к увеличению эксплуатационных расходов. Этот опыт научил нас тщательно анализировать состав воды и проводить пробные запуски мембран перед окончательным утверждением проекта.

Проектирование системы: ключ к эффективности

Нельзя недооценивать роль правильного проектирования. Даже самая мощная ультрафильтрационная система будет работать некорректно, если она спроектирована неверно. Важно правильно рассчитать производительность системы, подобрать насосное оборудование, спроектировать систему обратной промывки и утилизации концентрата. Часто мы видим, что при проектировании не учитывают особенности конкретного предприятия – например, наличие большого количества взвешенных частиц или высокое содержание органических веществ.

Мы работали над проектом очистки воды для производства пищевых продуктов. Изначальный проект, разработанный другим подрядчиком, оказался неэффективным из-за неправильного подбора насосов и недостаточной мощности системы обратной промывки. В итоге, система работала на пределе своих возможностей, постоянно засорялась, а производительность была значительно ниже запланированной. Пришлось полностью перепроектировать систему, что потребовало дополнительных затрат и времени. Ключ к успеху – это детальный анализ всех факторов и учет специфики предприятия.

Обратная промывка: не просто промывка, а оптимизация

Обратная промывка – это неотъемлемая часть работы ультрафильтрационной системы. Но часто ее просто используют для очистки мембран, не уделяя должного внимания оптимизации параметров. Важно правильно подобрать давление обратной промывки, расход воды и продолжительность цикла. Недостаточная интенсивность обратной промывки приведет к засорам, а избыточная – к преждевременному износу мембран.

В одном из проектов мы столкнулись с проблемой повышенного потребления воды на обратную промывку. Оказалось, что система обратной промывки была спроектирована неэффективно, а параметры обратной промывки были подобраны некорректно. После оптимизации параметров обратной промывки удалось снизить потребление воды на 20%, что значительно снизило эксплуатационные расходы. Регулярный мониторинг и оптимизация параметров обратной промывки – это важная составляющая эффективной работы мембранных установок.

Системы контроля и автоматизации: 'умная' очистка

Современные ультрафильтрационные системы все чаще оснащаются системами контроля и автоматизации. Эти системы позволяют в режиме реального времени отслеживать параметры работы системы, такие как давление, расход, температура, состав воды и т.д. На основе полученных данных система автоматически регулирует параметры работы системы, оптимизируя ее производительность и снижая эксплуатационные расходы.

Мы в настоящее время активно используем системы автоматизации для управления мембранными установками. Это позволяет нам не только повысить эффективность работы системы, но и снизить риски возникновения аварийных ситуаций. Например, система автоматически отключает систему обратной промывки в случае повышения давления или снижения расхода воды, что позволяет предотвратить повреждение мембран. Интеграция системы контроля и автоматизации с системой управления предприятием позволяет оперативно реагировать на любые изменения в работе системы и принимать соответствующие меры.

В заключение: постоянное обучение и совершенствование

В заключение хочу сказать, что работа с мембранными системами очистки воды – это постоянный процесс обучения и совершенствования. Технологии постоянно развиваются, появляются новые мембраны, новые системы автоматизации, новые методы оптимизации. Важно быть в курсе последних достижений и постоянно искать новые решения для повышения эффективности работы системы.

ООО Цзянсу Гошэн Хуацин Экология и Технологии

https://www.gshq.ru

Основная продукция: интегрированные установки MBR, оборудование магнитной сепарации MER, комплектные мембранные фильтрационные системы, флотационные установки с интеллектуальным дозированием реагентов, биологические системы дезодорации.

Надеюсь, эта статья будет полезна тем, кто задумывается о внедрении ультрафильтрационных установок на своих предприятиях. Удачи!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проект модернизации очистных сооружений Шанхайского белого журавля

Проект модернизации очистных сооружений Шанхайского белого журавля -

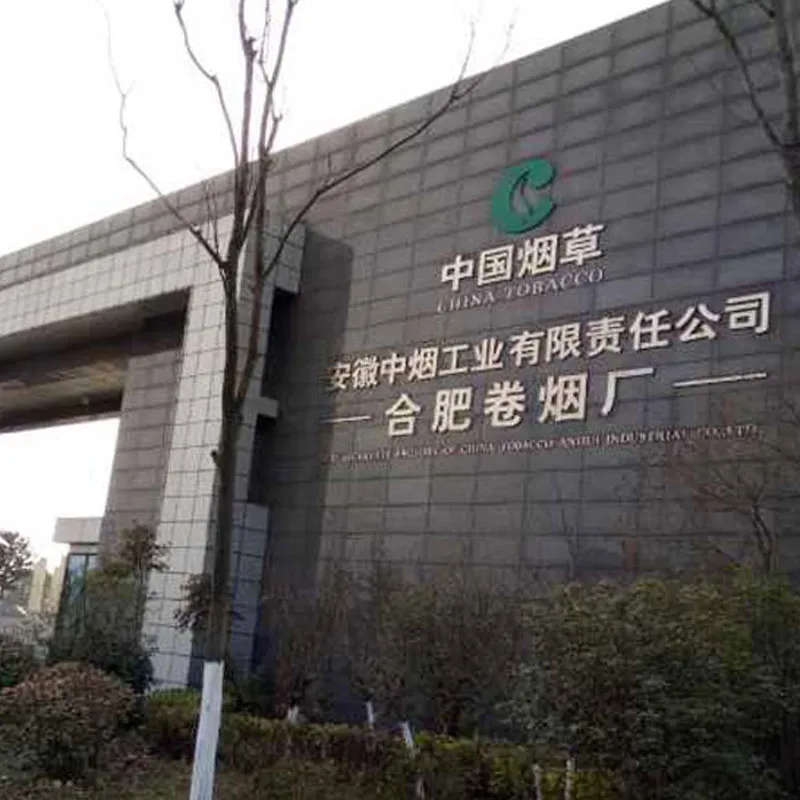

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность» -

Проект очистки сточных вод на Тунжэньском сигаретном заводе компании «Гуйчжоуская табачная промышленность»

Проект очистки сточных вод на Тунжэньском сигаретном заводе компании «Гуйчжоуская табачная промышленность» -

Скрубберная система дезодорации

Скрубберная система дезодорации -

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка -

Многослойный фильтр

Многослойный фильтр -

Озонная установка деколорации

Озонная установка деколорации -

Аэрационная система

Аэрационная система -

Оборудование для обезвоживания осадка

Оборудование для обезвоживания осадка -

MBR-мембранный модуль

MBR-мембранный модуль -

Компактная установка озоновой деколорации

Компактная установка озоновой деколорации -

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли

Связанный поиск

Связанный поиск- установки дезодорации Основный покупатель

- оборудование для очистки сточных вод на предприятии цена

- Интегрированное очистное сооружение типа MBR

- Удаление трудноразлагаемых органических веществ заводы

- оборудование для очистки сточных вод Основный покупатель

- Китай при использовании установок с дозированным Производители

- флотационная установка принцип работы Основный покупатель

- биологические установки очистки от запахов Поставщик

- флотационная установка для очистки сточных вод Производитель

- Китай оборудование для очистки сточных вод на предприятии Производители