схема флотационной установки Производители

Флотация… На первый взгляд, простая технология разделения твердых веществ, но как только начинаешь копать глубже, понимаешь – здесь целый мир нюансов. Часто при поиске флотационных установок люди зацикливаются на схемах, на чертежах. И это правильно, конечно, нужно понимать, как все устроено. Но зачастую забывают про практическую сторону: какие реагенты использовать, как настроить параметры процесса, как оптимизировать работу всей системы в реальных условиях. Встречал, например, проекты, где прекрасно нарисованная схема оказалась абсолютно нерабочей из-за неправильно подобранных реагентов или неверных расчетов. Это как пытаться построить дом по схеме, не зная свойств материала – результат, скорее всего, будет плачевным.

Обзор: Что нужно знать перед выбором схемы

Итак, что же действительно важно при рассмотрении схем флотационных установок? Во-первых, это тип флотационной установки: солевая, пневматическая, кислородная. Каждый тип имеет свои особенности, свои преимущества и недостатки. Во-вторых, состав сырья. Ведь то, что хорошо работает с одним типом руды, может быть совершенно неэффективно для другого. В-третьих, требуемая степень извлечения полезного компонента. От этого зависит сложность схемы и, соответственно, стоимость оборудования. И, конечно, нельзя забывать о экономических аспектах: себестоимость реагентов, энергопотребление, эксплуатационные расходы. Недостаточно просто найти красивую схему – нужно просчитать всю экономику проекта.

Влияние геометрии тары на эффективность флотации

Один из часто недооцениваемых факторов – это геометрия тары, в которой происходит флотация. Высота, диаметр, форма – все это влияет на эффективность процесса. Например, в высоких ваннах лучшая гомогенизация реагентов, но и более сложное перемешивание. В широких ваннах меньше вероятность образования 'мертвых зон', но они могут быть менее эффективными для крупнодисперсных частиц. Мы однажды работали с проектом, где изменили геометрию тары, и это дало прирост извлечения полезного компонента на 8-10% – не так много, но для крупного предприятия это существенная сумма.

Реагенты: основа качественной флотации

Выбор флотационных реагентов – это отдельная большая тема. Здесь нет универсального решения. Одни реагенты хорошо работают с определенными минералами, другие – нет. К тому же, необходимо учитывать экологические требования. Современные флотационные системы все больше ориентируются на использование экологически чистых реагентов, что, конечно, увеличивает стоимость, но и снижает воздействие на окружающую среду. Особенно это касается использования органических соединений. Использование ингибиторов, например, для предотвращения нежелательного связывания минералов, также играет важную роль в повышении эффективности процесса. Например, в проекте по обогащению железорудного сырья мы использовали модифицированный соляровый реагент с добавлением ингибитора, что позволило значительно снизить расход основного флотационного реагента.

Практический опыт: ошибки и решения

Что касается реальных ошибок, то чаще всего они связаны с недостаточной квалификацией персонала и некачественным контролем параметров процесса. Например, несоблюдение оптимальной скорости перемешивания, неверный состав реагентной смеси, неконтролируемая концентрация взвеси. Все это может привести к снижению эффективности флотации, увеличению расхода реагентов и даже к ухудшению качества концентрат.

Проблемы с эмульсиями и их предотвращение

Образование стойких эмульсий – это распространенная проблема в флотации. Эмульсии затрудняют разделение фаз, снижают эффективность процесса и увеличивают расход реагентов. Для предотвращения образования эмульсий необходимо тщательно контролировать pH раствора, использовать деэмульгирующие реагенты и соблюдать оптимальную скорость перемешивания. Мы, например, использовали специальные деэмульгаторы на основе полимерных соединений в одном из проектов с флотацией золота. Это значительно улучшило качество концентрата и снизило расход реагентов. Также важно правильно подбирать тип реагента, так как некоторые реагенты более склонны к образованию эмульсий, чем другие.

Контроль качества концентрата: залог стабильной работы

Регулярный контроль качества концентрата – это обязательное условие для стабильной работы флотационной установки. Необходимо проводить анализ минерального состава, содержание полезного компонента, а также оценивать чистоту концентрата. Это позволяет своевременно выявлять отклонения от нормы и принимать корректирующие меры. Например, если в концентрат попадает большое количество пустой породы, необходимо отрегулировать параметры флотации или изменить состав реагентной смеси. Мы используем спектрометрический анализ и микроскопию для контроля качества концентрата.

ООО Цзянсу Гошэн Хуацин Экология и Технологии: ваш партнер в области флотации

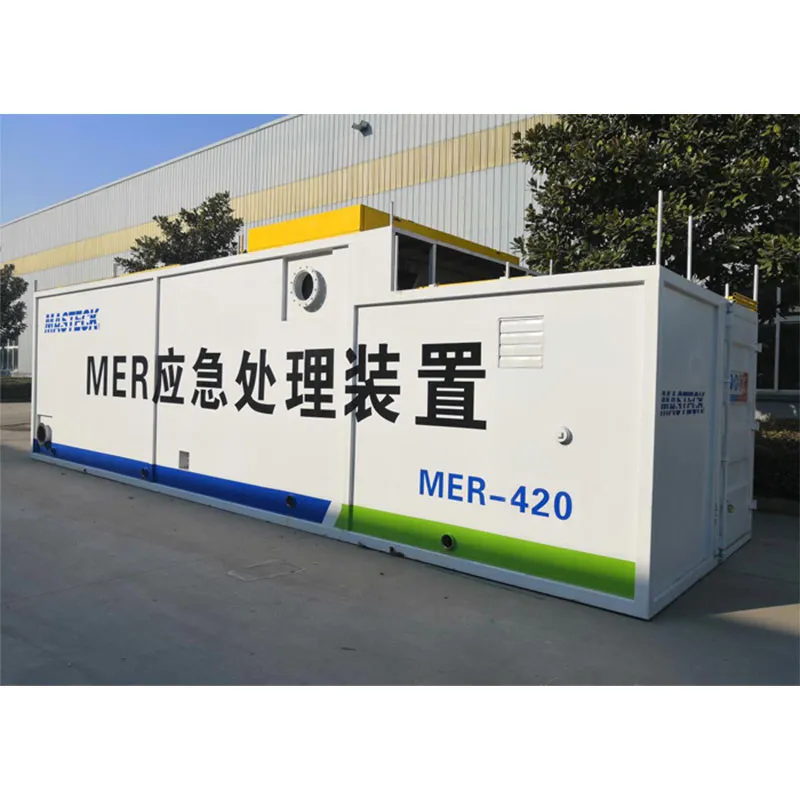

Компания ООО Цзянсу Гошэн Хуацин Экология и Технологии, [https://www.gshq.ru](https://www.gshq.ru), предлагает полный спектр услуг в области проектирования, поставки и монтажа флотационных установок. Мы разрабатываем индивидуальные решения, учитывая специфику сырья и требования заказчика. Наши инженеры имеют большой опыт работы в этой области и всегда готовы помочь вам в решении любых вопросов, связанных с флотацией. Мы предлагаем широкий выбор оборудования: интегрированные установки MBR, оборудование магнитной сепарации MER, комплектные мембранные фильтрационные системы, флотационные установки с интеллектуальным дозированием реагентов, биологические системы дезодорации. Мы постоянно совершенствуем наши технологии и используем самые современные решения для повышения эффективности флотации и снижения воздействия на окружающую среду. Наша компания ориентирована на долгосрочное сотрудничество и стремится к достижению максимальных результатов для своих клиентов. Мы также предоставляем услуги по обучению персонала и технической поддержке.

В заключение хочу сказать, что схема флотационной установки – это лишь отправная точка. Важно понимать, что эффективная работа флотационной системы зависит не только от правильной схемы, но и от грамотного подбора реагентов, тщательного контроля параметров процесса и квалифицированного персонала. Не стоит экономить на проектировании и монтаже, лучше доверить это дело профессионалам, имеющим опыт работы в этой области. Тогда вы сможете добиться максимальной эффективности и снизить затраты на обогащение руды.

Подводя итоги: будущее флотации

Мы наблюдаем тенденцию к автоматизации управления флотационными установками, применению искусственного интеллекта для оптимизации параметров процесса и использованию новых, более эффективных реагентов. Технологии флотации постоянно развиваются, и чтобы оставаться конкурентоспособным, необходимо следить за последними достижениями науки и техники. Например, мы сейчас активно изучаем применение новых типов флотационных реагентов на основе наночастиц. Это перспективное направление, которое, по нашему мнению, позволит значительно повысить эффективность флотации и снизить воздействие на окружающую среду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проект экстренной обработки воды в районе Ханья, Ухань

Проект экстренной обработки воды в районе Ханья, Ухань -

Проект по очистке сточных вод на фабрике сигарет Яньцзи компании “Цзилиньская табачная промышленность” с ограниченной ответственностью

Проект по очистке сточных вод на фабрике сигарет Яньцзи компании “Цзилиньская табачная промышленность” с ограниченной ответственностью -

Комплектная мембранная фильтрационная система

Комплектная мембранная фильтрационная система -

Скрубберная система дезодорации

Скрубберная система дезодорации -

BAF-биореактор

BAF-биореактор -

Угольный фильтр

Угольный фильтр -

Магнитный MER-сепаратор

Магнитный MER-сепаратор -

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли -

Поворотная механическая решётка

Поворотная механическая решётка -

Проект очистки и повторного использования оборотной воды на Сюйчжоуском сигаретном заводе компании «Цзянсуская табачная промышленность»

Проект очистки и повторного использования оборотной воды на Сюйчжоуском сигаретном заводе компании «Цзянсуская табачная промышленность» -

Интеллектуальная флотационная установка с дозированием реагентов

Интеллектуальная флотационная установка с дозированием реагентов -

Установка тонкой очистки

Установка тонкой очистки

Связанный поиск

Связанный поиск- Мембранная фильтрационная система

- Китай дозирующая установка окоф Поставщик

- Магнитный сепаратор для очистки сточных вод завод

- Удаление трудноразлагаемых органических веществ Основный покупатель

- комплектные установки fenton-окисления цена

- Оборудование для дозирования антискаланта Производители

- Китай автоматическая дозирующая установка заводы

- Комплектное очистное оборудование MBR Производители

- Китай моноблочные озоновые установки для удаления цвета Основный покупатель

- схема флотационной установки Производители