Система дозирования с ПЛК-управлением завод

Итак, вопрос система дозирования с ПЛК-управлением завод. Это тема, которая часто вызывает как энтузиазм, так и опасения. Многие видят в автоматизации простой путь к экономии и повышению эффективности. Однако, реальность, как всегда, сложнее. Зачастую, первоначальная оптимистичная оценка сильно расходится с результатами после запуска. Говорят, что все просто, но на практике – целая куча нюансов, которые необходимо учесть. Я не буду говорить о теории, а расскажу о том, что видел своими глазами: что работает хорошо, а что чаще всего приводит к разочарованиям.

Зачем вообще автоматизировать дозирование? – цели и задачи

Первый вопрос, который нужно себе задать: зачем нужна автоматизация? Просто чтобы 'было современно'? Нет. Цели должны быть четкими и измеримыми. Обычно это снижение затрат на реагенты (и, соответственно, на их закупку), повышение качества очистки, сокращение трудозатрат и повышение безопасности. Иногда – все вместе. Мы работали с несколькими предприятиями, где основная задача заключалась в оптимизации дозирования коагулянтов и флокулянтов в очистных сооружениях. В итоге, удалось не только снизить расход реагентов на 15-20%, но и стабилизировать качество очищенной воды, что, в свою очередь, позволило избежать штрафов за превышение допустимых норм.

Важно понимать, что автоматизация – это не серебряная пуля. Без четкого понимания текущих процессов и проблем, внедрение системе дозирования с ПЛК-управлением завод может привести к еще большим проблемам. Например, если до этого дозирование осуществлялось вручную, а операторы не обладают достаточным опытом и знаниями, то автоматизация может только усугубить ситуацию. В идеале, нужно проводить предварительный анализ существующих процессов, выявлять 'узкие места' и разрабатывать индивидуальное решение, учитывающее все особенности производства.

Особенности проектирования и выбора оборудования

При проектировании системы дозирования с ПЛК-управлением завод важно учитывать множество факторов: тип очищаемого стока, требуемый уровень очистки, объем производства, состав реагентов, наличие дополнительных датчиков и систем контроля. Выбор ПЛК (программируемого логического контроллера) – это ответственный шаг. Важно, чтобы ПЛК обладал достаточной производительностью, количеством входов/выходов и поддерживал необходимые протоколы связи с датчиками и исполнительными механизмами. Мы часто сталкивались с ситуацией, когда выбирали слишком простой ПЛК, и в дальнейшем приходилось его модернизировать или заменять.

Что касается дозирующих насосов, то здесь тоже есть свои нюансы. Нужно учитывать требуемую точность дозирования, диапазон производительности, тип перекачиваемой жидкости и наличие агрессивных компонентов. Иногда приходится использовать специализированные насосы с переменной производительностью, которые позволяют точно контролировать объем дозируемой жидкости. Не забывайте про систему контроля и сигнализации – она позволит оперативно реагировать на любые отклонения от нормы и предотвращать аварийные ситуации.

Проблемы, с которыми приходится сталкиваться в процессе эксплуатации

И вот, система установлена, настроена и запущена. Что дальше? Дальше – эксплуатация. И здесь тоже не обойтись без проблем. Самая распространенная проблема – это неисправности датчиков. Датчики могут забиваться, выйти из строя или выдавать некорректные показания. В этом случае необходимо регулярно проводить их калибровку и обслуживание. Еще одна проблема – это неправильная настройка ПЛК. Настройки ПЛК должны быть адаптированы к текущим условиям работы, и их необходимо периодически пересматривать. Например, если состав стока меняется, то необходимо перенастроить параметры дозирования.

Особое внимание стоит уделить обучению персонала. Операторы должны понимать, как работает система, как реагировать на аварийные ситуации и как проводить профилактическое обслуживание. Без квалифицированного персонала даже самая современная система дозирования с ПЛК-управлением завод может оказаться бесполезной.

Пример из практики: оптимизация дозирования хлора

Недавно мы работали с предприятием, где необходимо было оптимизировать дозирование хлора для дезинфекции питьевой воды. Раньше дозирование осуществлялось вручную, и часто возникали перепады концентрации хлора, что приводило к нарушению санитарных норм. Мы предложили установить систему дозирования с ПЛК-управлением завод, которая позволит автоматически контролировать и регулировать дозирование хлора в зависимости от текущей концентрации и pH воды. В процессе внедрения мы столкнулись с проблемой: датчик хлора часто забивался. Пришлось использовать специальный фильтр для защиты датчика от загрязнений. В итоге, после оптимизации настроек и установки фильтра, удалось добиться стабильной концентрации хлора в пределах нормы.

Главный урок, который мы вынесли из этого проекта, заключается в том, что автоматизация – это не просто установка оборудования, а комплексный процесс, который требует тщательного планирования, проектирования, внедрения и эксплуатации. Важно учитывать все особенности производства, обучать персонал и регулярно проводить профилактическое обслуживание. Только в этом случае можно добиться максимальной эффективности и снизить риски возникновения проблем.

Будущее автоматизированных систем дозирования

Технологии автоматизированных систем дозирования постоянно развиваются. Появляются новые датчики, насосы и ПЛК с более высокой производительностью и функциональностью. Например, сейчас активно развивается направление удаленного мониторинга и управления системами дозирования. Это позволяет операторам контролировать работу системы из любой точки мира и оперативно реагировать на любые отклонения от нормы. Также, все большую популярность набирает использование искусственного интеллекта и машинного обучения для оптимизации параметров дозирования. В будущем, можно ожидать, что автоматизированные системы дозирования станут еще более интеллектуальными и автономными, что позволит значительно снизить затраты на эксплуатацию и повысить качество очистки.

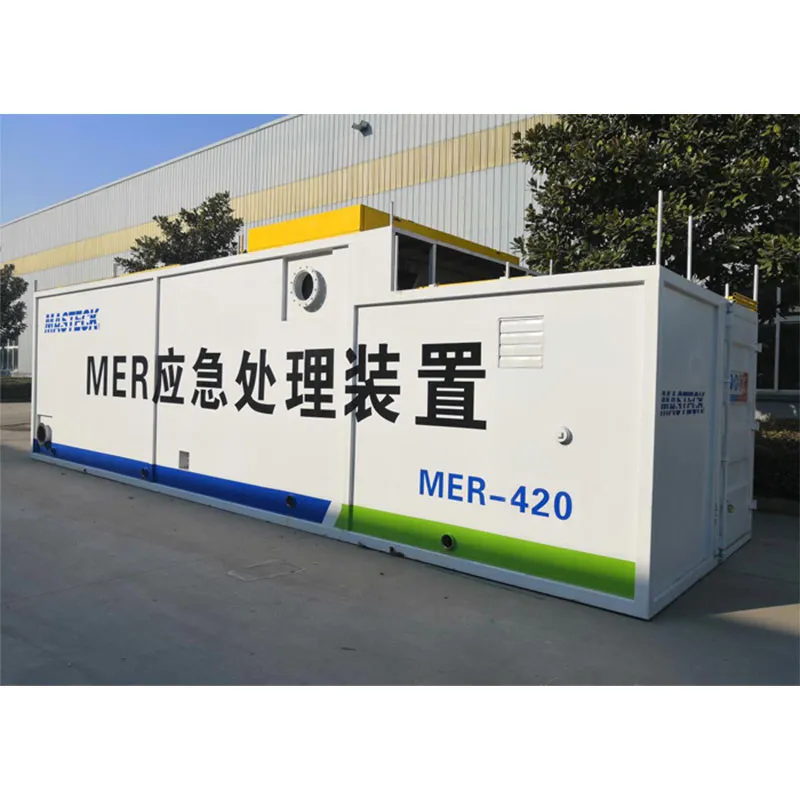

ООО Цзянсу Гошэн Хуацин Экология и Технологии

https://www.gshq.ru/

Основная продукция: интегрированные установки MBR, оборудование магнитной сепарации MER, комплектные мембранные фильтрационные системы, флотационные установки с интеллектуальным дозированием реагентов, биологические системы дезодорации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многослойный фильтр

Многослойный фильтр -

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность»

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность» -

Автоматическая система дозирования реагентов

Автоматическая система дозирования реагентов -

Проект технической реконструкции производственной линии переработанного табака компании “Хэнаньская табачная компания по производству табачных листов”

Проект технической реконструкции производственной линии переработанного табака компании “Хэнаньская табачная компания по производству табачных листов” -

Интегрированная MBR-установка

Интегрированная MBR-установка -

Интеллектуальная флотационная установка с дозированием реагентов

Интеллектуальная флотационная установка с дозированием реагентов -

MBR-мембранный модуль

MBR-мембранный модуль -

Оборудование для обезвоживания осадка

Оборудование для обезвоживания осадка -

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер”

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер” -

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли -

Поворотная механическая решётка

Поворотная механическая решётка -

Комплектная мембранная фильтрационная система

Комплектная мембранная фильтрационная система

Связанный поиск

Связанный поиск- Интегрированная мембранная фильтрационная система Поставщик

- Интегрированное очистное сооружение типа MBR заводы

- Оборудование для очистки гальванических стоков до нормативных показателей Основный покупатель

- Автоматизированное очистное оборудование MBR завод

- Оборудование аэробного биофильтра заводы

- при использовании установок с дозированным Производители

- Высокоэффективный угольный фильтр Поставщик

- Китай промышленное оборудование для очистки сточных вод цена

- установки флотационной очистки Основный покупатель

- Высокоэффективное интегрированное очистное сооружение MBR Основный покупатель