Полностью автоматический дегидратор осадка Основный покупатель

В последние годы наблюдается всплеск интереса к технологиям утилизации отходов, особенно в сфере очистки сточных вод. И в этом контексте полностью автоматический дегидратор осадка становится все более востребованным. Часто встречаются упрощенные представления о его функциях и возможностях. Многие считают, что это просто 'сушилка', а на самом деле это сложное инженерное решение, требующее грамотной настройки и понимания процесса. Хочу поделиться своими наблюдениями и опытом, чтобы немного развеять мифы и дать более реалистичную картину.

Проблема влажного осадка и её решение

По сути, проблема заключается в огромном объеме влажного осадка, образующегося на различных промышленных предприятиях – от нефтегазовых до пищевых. Этот осадок представляет собой не только экологическую угрозу, связанную с его захоронением, но и значительные финансовые потери из-за затрат на транспортировку и хранение. Традиционные методы, такие как площадки для выдержки или простые фильтр-прессы, часто оказываются неэффективными, занимают большие площади и требуют значительных трудозатрат. Именно здесь в игру вступает полностью автоматический дегидратор осадка. Главная задача – максимально снизить содержание влаги в осадке, уменьшив его объем и облегчив дальнейшую утилизацию или использование.

Наши разработки в ООО Цзянсу Гошэн Хуацин Экология и Технологии нацелены именно на эту проблему. Мы предлагаем комплексные решения, начиная от проектирования и поставки оборудования, заканчивая пусконаладочными работами и последующим сервисом.

Технологии дегидратации: обзор и выбор

Существует несколько основных технологий дегидратации осадка. Помимо вакуумных фильтров, центрифуг и фильтр-прессов, выделяют различные типы полностью автоматических дегидраторов, основанные на принципах фильтрации, центробежной отсадки и механического прессования. Выбор конкретной технологии зависит от состава осадка, требуемой степени сушки и экономических соображений. Важно понимать, что универсального решения не существует.

Мы регулярно сталкиваемся с ситуациями, когда клиенты выбирают дегидратор, исходя только из его цены, не учитывая особенности их конкретного сырья. В итоге, оборудование работает неэффективно, требуя дополнительных затрат на обслуживание и ремонт. Поэтому, прежде чем принимать решение, необходимо тщательно провести анализ состава осадка и оценить все возможные варианты.

Автоматизация: ключ к эффективности

Как следует из названия, полностью автоматический дегидратор осадка предполагает максимальную автоматизацию всех процессов – от подачи осадка до выгрузки высушенного продукта. Это позволяет снизить трудозатраты, повысить производительность и обеспечить более стабильное качество. Автоматизация также минимизирует риск человеческой ошибки, что особенно важно при работе с агрессивными и опасными веществами, содержащимися в осадке.

В нашем оборудовании предусмотрены системы автоматического контроля и регулирования всех параметров процесса – температуры, давления, скорости вращения, подачи воды и т.д. Это позволяет оптимизировать процесс дегидратации и добиться максимальной эффективности. Например, в одном из проектов мы внедрили систему автоматической регулировки подачи воды в вакуумном фильтре, что позволило снизить расход воды на 20% и сократить время цикла на 15%.

Встречаемые сложности и способы их решения

При работе с полностью автоматическим дегидратором осадка неизбежно возникают определенные сложности. Одним из наиболее распространенных является проблема засорения фильтрующих элементов. Это может быть вызвано высокой концентрацией твердых частиц в осадке или неправильным выбором фильтрующих материалов. Решением этой проблемы может быть применение систем предварительной обработки осадка, таких как диспергирование или коагуляция. Также важно регулярно проводить очистку фильтрующих элементов и заменять их при необходимости.

Еще одна проблема – это образование пены при дегидратации осадка. Пена может затруднять процесс фильтрации и снижать эффективность дегидратации. Для борьбы с пеной можно использовать специальные антипенные добавки или применять вакуумные фильтры с усиленной системой дегазации.

Экономический аспект и окупаемость

Покупка полностью автоматического дегидратора осадка – это значительные инвестиции. Однако, важно учитывать не только первоначальную стоимость оборудования, но и экономию, которую оно позволит получить в дальнейшем. Это экономия на транспортировке и хранении осадка, снижение затрат на утилизацию отходов, а также повышение эффективности работы предприятия. Срок окупаемости такого оборудования обычно составляет от 1 до 3 лет, в зависимости от конкретных условий эксплуатации.

Мы предлагаем различные варианты финансирования, включая лизинг и кредитование, чтобы сделать наше оборудование доступным для широкого круга предприятий. Анализ экономических показателей и расчет срока окупаемости – это важный этап перед принятием решения о приобретении оборудования.

Реальные примеры использования и успешные кейсы

Наши полностью автоматические дегидраторы осадка успешно применяются на различных предприятиях, включая очистные сооружения, перерабатывающие заводы, химические комбинаты и нефтегазовые предприятия. Например, в одном из проектов мы разработали и установили дегидратор для осадка, образующегося на очистных сооружениях сахарного завода. Благодаря автоматизации и оптимизации процесса дегидратации, нам удалось снизить объем осадка на 70% и существенно сократить затраты на его транспортировку и захоронение. Более подробную информацию о наших кейсах можно найти на нашем сайте: https://www.gshq.ru.

Или рассмотрим пример с одним из наших клиентов – компанией, занимающейся переработкой пищевых отходов. Они столкнулись с проблемой большого объема влажного осадка, который занимал значительную площадь и создавал антисанитарные условия на территории предприятия. После установки нашего дегидратора, проблема была решена. Осадок стал компактным, легко транспортируемым и пригодным для дальнейшей утилизации или использования в качестве удобрения.

Перспективы развития технологий дегидратации осадка

Сейчас активно развиваются новые технологии дегидратации осадка, такие как применение микроволнового излучения и ультразвука. Эти технологии позволяют ускорить процесс дегидратации и снизить энергопотребление. Мы следим за этими тенденциями и планируем внедрение новых технологий в наши разработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность»

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность» -

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка -

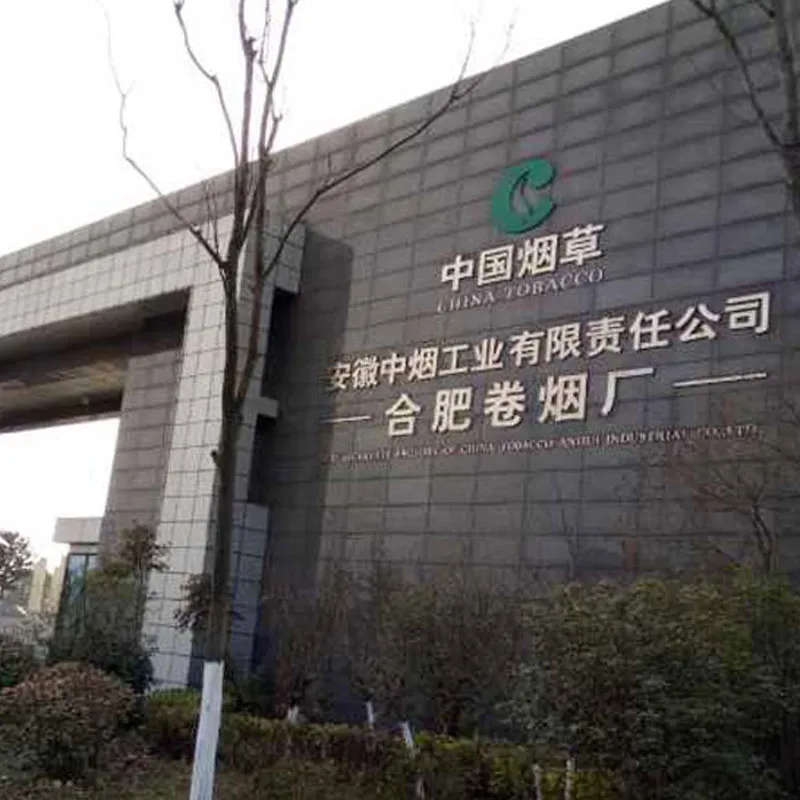

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность» -

Многослойный фильтр

Многослойный фильтр -

Комплектная система обратного осмоса

Комплектная система обратного осмоса -

MBR-мембранный модуль

MBR-мембранный модуль -

Автоматическая система дозирования реагентов

Автоматическая система дозирования реагентов -

Поворотная механическая решётка

Поворотная механическая решётка -

Угольный фильтр

Угольный фильтр -

Автоматизированная система очистки гальванических стоков

Автоматизированная система очистки гальванических стоков -

Проект по очистке сточных вод на фабрике сигарет Яньцзи компании “Цзилиньская табачная промышленность” с ограниченной ответственностью

Проект по очистке сточных вод на фабрике сигарет Яньцзи компании “Цзилиньская табачная промышленность” с ограниченной ответственностью -

Проект технической реконструкции производственной линии переработанного табака компании “Хэнаньская табачная компания по производству табачных листов”

Проект технической реконструкции производственной линии переработанного табака компании “Хэнаньская табачная компания по производству табачных листов”

Связанный поиск

Связанный поиск- установка дозирующего насоса заводы

- Система очистки гальванических сточных вод с ПЛК-управлением завод

- Винтовой (шнековый) дегидратор осадка завод

- Китай биологические аэрофильтры Основный покупатель

- расчет флотационная установка Поставщики

- Китай установка дозирующего насоса Производители

- Китай флотационная установка для очистки воды цена

- Оборудование глубокой очистки гальванических сточных вод Основный покупатель

- при использовании установок с дозированным цена

- флотационная установка принцип работы цена