Полностью автоматическая флотационная система с дозированием заводы

Все чаще слышу разговоры о полностью автоматических флотационных системах с дозированием реагентов. На бумаге это звучит как идеальное решение – минимальное участие оператора, высокая эффективность, контроль качества. Но давайте начистоту, реальность часто оказывается сложнее. Многие проекты, как я видел, срываются из-за недооценки сложности настройки, проблем с реагентами и недостаточной квалификации персонала. Нельзя просто установить систему и ожидать, что она будет работать как часы. Это скорее живой организм, требующий постоянного внимания и корректировки.

Проблемы с реагентами: Не просто химикаты

Первая проблема, с которой сталкиваешься – это выбор реагентов. Все эти коллекторы, пеногасители, флокулянты… Каждый из них имеет свои свойства, и неправильное сочетание может привести к катастрофическим последствиям – плохой сепарации, перерасходу химикатов, загрязнению конечного продукта. И тут начинается самое интересное: заводы часто закупают реагенты у разных поставщиков, и их составы могут отличаться. Как добиться стабильности процесса в таких условиях? Это требует постоянного мониторинга и калибровки, а также глубокого понимания химических реакций, происходящих в флотационной ванне. ООО Цзянсу Гошэн Хуацин Экология и Технологии, например, предлагает комплексные решения в этой области, и их опыт в подборе оптимальных реагентов действительно ценен.

Я помню один случай, когда мы работали над модернизацией устаревшего предприятия. Они использовали реагенты, которые долгое время применялись, но состав у них был не совсем стабилен. В итоге, система перестала работать стабильно, выход концентрата резко упал, а затраты на реагенты взлетели. Пришлось проводить длительную диагностику, анализировать состав реагентов и корректировать дозировку. И только после этого мы смогли вернуть процесс к нормальной работе. Урок этот я вынес на всю жизнь – никакой экономии на реагентах и минимальная проверка их состава.

Автоматизация – не панацея

Да, автоматизация – это отличное дело. Но она не исключает необходимости контроля со стороны оператора. Система дозирования реагентов сама по себе не решит всех проблем. Важно уметь анализировать данные, понимать, что происходит в флотационной ванне, и своевременно вносить корректировки. Нельзя просто 'забыть' о системе после ее включения. Нужно постоянно следить за показателями, такими как pH, растворенный кислород, коэффициент сцепления, и на основе этих данных корректировать дозировку реагентов. Вот где нужно человеческое участие и опыт.

Однажды мы внедрили систему с автоматической регулировкой дозировки на одном из предприятий. На первый взгляд, все было идеально – система работала без участия оператора, выход концентрата был стабильным. Но через несколько месяцев мы заметили, что качество концентрата постепенно ухудшается. При ближайшем рассмотрении оказалось, что система не учитывала сезонные изменения в составе сырья. Поэтому мы пришлось вручную внести корректировки в алгоритм управления. Очевидно, что автоматизация требует тщательной настройки и адаптации к конкретным условиям эксплуатации. Это не 'plug and play'.

Необходимость квалифицированного персонала

Ключевой фактор успеха – это наличие квалифицированного персонала. Нельзя доверить управление полностью автоматической флотационной системой с дозированием реагентов новичку. Нужны люди, которые понимают принципы флотации, умеют анализировать данные и быстро реагировать на изменения в процессе. Необходимо проводить регулярное обучение персонала и поддерживать его профессиональный уровень. Иначе система превратится в дорогостоящий кусок металла, который только тратит деньги и время.

Мониторинг и диагностика системы

Регулярный мониторинг и диагностика системы – это обязательное условие ее надежной работы. Необходимо следить за состоянием насосов, клапанов, датчиков, а также за эффективностью работы реагентов. Своевременное обнаружение и устранение неисправностей поможет избежать серьезных поломок и дорогостоящих простоев. Во многих современных системах предусмотрена система онлайн-мониторинга, которая позволяет отслеживать состояние оборудования в режиме реального времени. Это значительно упрощает задачу диагностики и ремонта.

Оптимизация энергопотребления

Не стоит забывать и об оптимизации энергопотребления. Флотационные системы – довольно энергоемкие устройства, и сокращение затрат на электроэнергию может существенно увеличить рентабельность предприятия. Современные флотационные установки с интеллектуальным дозированием реагентов часто оснащены системами энергосбережения, которые позволяют оптимизировать работу насосов и других агрегатов. Также можно использовать энергоэффективное оборудование и технологии. Например, автоматизированные системы регулирования давления могут снизить энергопотребление насосов в зависимости от требуемой производительности. ООО Цзянсу Гошэн Хуацин Экология и Технологии уделяет большое внимание вопросам энергоэффективности своих решений.

Что было не так: Опыт неудачных внедрений

Мы сталкивались и с тем, что внедряли систему, просто заменяя старый способ дозирования новым. Никакого анализа, никаких адаптаций под конкретное сырье. Результат – нестабильная работа, низкое качество концентрата и постоянные поломки. Или наоборот, пытались внедрить слишком сложную систему для простых задач. Это тоже не приводило к успеху. Важно подходить к выбору и внедрению системы комплексно, учитывая все особенности производства.

Еще один распространенный mistake – недооценка роли персонала. Внедряют всю автоматику, а потом не обучают людей, как ею пользоваться и как реагировать на сбои. В итоге – система работает, а оператор просто не понимает, что происходит, и не может вовремя принять меры. Это как дать человеку мощный автомобиль, а потом не научить его водить. Просто не сработает.

В заключение, хочу сказать, что полностью автоматическая флотационная система с дозированием реагентов – это перспективное направление. Но для ее успешного внедрения необходим комплексный подход, включающий в себя правильный выбор оборудования, грамотную настройку, квалифицированный персонал и регулярный мониторинг. Не стоит ожидать чуда, нужно быть готовым к постоянной работе и адаптации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

BAF-биореактор

BAF-биореактор -

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка -

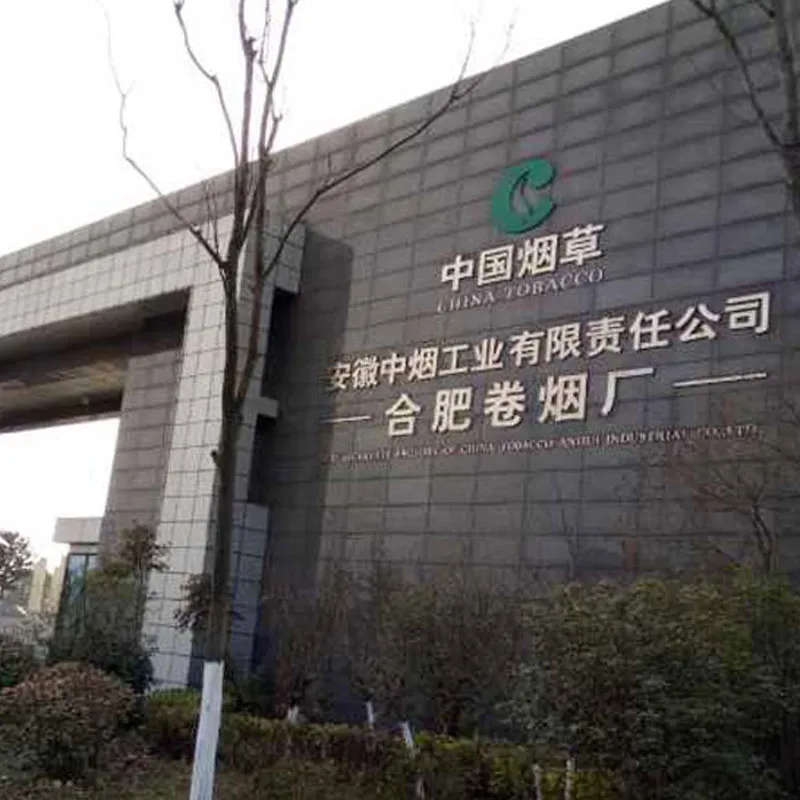

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность» -

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли -

Комплектная мембранная фильтрационная система

Комплектная мембранная фильтрационная система -

Угольный фильтр

Угольный фильтр -

Аэрационная система

Аэрационная система -

Многослойный фильтр

Многослойный фильтр -

Проект очистки и повторного использования оборотной воды на Сюйчжоуском сигаретном заводе компании «Цзянсуская табачная промышленность»

Проект очистки и повторного использования оборотной воды на Сюйчжоуском сигаретном заводе компании «Цзянсуская табачная промышленность» -

Компактная установка озоновой деколорации

Компактная установка озоновой деколорации -

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер”

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер” -

Интегрированная установка очистки сточных вод от промывки клея

Интегрированная установка очистки сточных вод от промывки клея

Связанный поиск

Связанный поиск- Китай оборудование для биологической очистки Производитель

- Китай моноблочные очистные сооружения Производитель

- Комплектное оборудование для обесцвечивания сточных вод цена

- оборудование для обезвоживания осадка

- Оборудование для дозирования антискаланта Поставщик

- оборудование для механической очистки сточных вод

- Китай моноблочные озоновые установки для удаления цвета Производители

- Китай моноблочные озоновые установки для удаления цвета цена

- Интегрированная дозирующая установка

- Интегрированная флотационная установка с дозированием завод