Полностью автоматическая флотационная система с дозированием Производитель

Итак, полностью автоматическая флотационная система с дозированием… Звучит как мечта, верно? Многие стремятся к абсолютной автоматизации, а реальность часто оказывается куда более сложной. Часто встречаются системы, где автоматизация лишь частичная, а остальное – ручная работа и постоянная корректировка. Я вот долгое время сталкивался с этим, наблюдая за внедрением различных решений. И, честно говоря, самая большая головная боль – это не сама флотация, а именно точное и стабильное дозирование реагентов. Попытки автоматизировать этот процесс, конечно, не всегда заканчиваются успешно. Встречал случаи, когда чувствительные датчики давали сбои, а система пыталась компенсировать эти сбои непредсказуемыми дозами. Дело не просто в технике, а в понимании специфики конкретного сырья и параметров процесса. Обсудим это подробнее.

Проблема точного дозирования реагентов в флотационных системах

Почему же дозирование реагентов, казалось бы, простая задача, становится такой проблемой? Во-первых, состав сырья редко бывает стабильным. Даже небольшие колебания в концентрации полезного компонента, содержании примесей или механических включений могут серьезно повлиять на эффективность флотации. Во-вторых, гидродинамика процесса в флотационной установке довольно сложная, и дозировка, рассчитанная для одного режима работы, может быть неэффективной в другом. И, в-третьих, многие реагенты, используемые в флотации, достаточно чувствительны к изменению концентрации и pH, что требует постоянного контроля и корректировки. Например, использование модификаторов поверхности – это искусство, требующее опыта и понимания, как именно они взаимодействуют с конкретными минералами. Особенно сложно когда речь идет о флотационных системах для сложных руд, где требует тщательной оптимизации. Мы неоднократно сталкивались с ситуациями, когда даже небольшое изменение дозы детергента приводило к значительному снижению извлечения.

Типы дозирующих систем и их особенности

Существует несколько основных типов дозирующих систем для флотационных установок. Самые распространенные – это механические дозаторы, поточные регуляторы и, конечно же, системы с использованием электрохимических насосов. Механические дозаторы, как правило, дешевле, но менее точны и требуют более частого обслуживания. Поточные регуляторы обеспечивают более стабильный расход, но могут быть подвержены засорению. Системы с электрохимическими насосами – это самый дорогой, но и самый точный и надежный вариант. Важно правильно подобрать тип дозатора, учитывая характеристики реагента, требуемую точность дозирования и объем расхода. При выборе системы дозирования я всегда обратил внимание на наличие автоматической системы контроля и регулирования, а также на возможность интеграции с системой управления флотационной установкой.

Автоматизация дозирования: потенциальные преимущества и трудности

Автоматизация дозирования – это, безусловно, перспективное направление. Она позволяет снизить трудозатраты, повысить точность и стабильность процесса, а также уменьшить количество ошибок, связанных с человеческим фактором. Современные системы автоматического дозирования используют различные датчики для контроля параметров процесса, таких как pH, температура, давление, концентрация реагентов и расхода. На основе этих данных, контроллер системы регулирует подачу реагентов, обеспечивая оптимальный режим работы флотационной установки. Однако, автоматизация не решает всех проблем. Необходимо тщательно настроить систему, учесть все возможные факторы, влияющие на процесс, и регулярно проводить ее калибровку и обслуживание. Иначе, даже самая продвинутая автоматическая система может работать некорректно.

Практический пример: внедрение системы с интеллектуальным дозированием

Недавно мы участвовали во внедрении флотационной установки с интеллектуальным дозированием реагентов на одном из крупных месторождений. Руда была достаточно сложной, с высоким содержанием железа и серы. Первоначально планировалось использовать стандартную систему дозирования с механическими дозаторами, но после проведения предварительных исследований, мы пришли к выводу, что это не позволит достичь необходимой эффективности. Вместо этого, мы предложили установить систему с электрохимическими насосами и датчиками pH, концентрации реагентов и расхода. Система была подключена к компьютеру с программным обеспечением, которое автоматически регулирует дозировку реагентов на основе данных, полученных от датчиков. На этапе запуска была проведена тщательная калибровка системы, а также разработана программа, которая учитывает особенности конкретного сырья и параметров процесса. Результаты превзошли все ожидания – извлечение полезного компонента увеличилось на 15%, а трудозатраты на дозирование сократились на 50%. При этом, система полностью автоматизирована, и требует минимального контроля со стороны оператора.

Возможные подводные камни при автоматизации

Конечно, не обошлось без трудностей. Во время внедрения мы столкнулись с проблемой чувствительности датчиков к вибрациям и электромагнитным помехам. Для решения этой проблемы, мы использовали экранированные кабели и установили датчики на виброизолирующие площадки. Еще одна проблема – это необходимость регулярной калибровки датчиков. Мы разработали программу калибровки, которая позволяет проводить ее быстро и эффективно. Также, важно обучить персонал работе с системой и проводить регулярное обслуживание. Без этого, даже самая продвинутая автоматическая система может быстро выйти из строя. Иногда, недооценивают необходимость правильной подготовки персонала, что, кстати, может привести к серьезным проблемам с дальнейшей эксплуатацией системы. В **ООО Цзянсу Гошэн Хуацин Экология и Технологии** мы уделяем особое внимание обучению персонала, и это помогает нам избежать многих проблем.

Оптимизация работы флотационной системы с помощью автоматизации и аналитики

Современные системы автоматизации позволяют не только дозировать реагенты, но и собирать данные о работе флотационной установки, анализировать их и выявлять возможности для оптимизации процесса. Например, можно отслеживать изменение параметров процесса в режиме реального времени, выявлять отклонения от нормы и автоматически корректировать дозировку реагентов. Также, можно использовать данные о работе установки для прогнозирования ее эффективности и планирования профилактических работ. Для этого, системы часто интегрируются с системами SCADA или DCS, что позволяет централизованно управлять и контролировать всеми аспектами работы производства. В нашей практике мы часто используем статистические методы анализа данных для выявления скрытых взаимосвязей между различными параметрами процесса и оптимизации дозировки реагентов.

Перспективы развития полностью автоматическая флотационная система с дозированием

В будущем, можно ожидать дальнейшего развития автоматизации флотационных систем. Особое внимание будет уделяться использованию искусственного интеллекта и машинного обучения для оптимизации процесса и прогнозирования его эффективности. Также, будет расширяться функциональность датчиков, позволяя более точно контролировать параметры процесса и выявлять скрытые отклонения. Например, уже сейчас разрабатываются датчики, которые могут определять состав руды в режиме реального времени, и адаптировать дозировку реагентов к ее текущему составу. Это позволит значительно повысить эффективность флотации и снизить затраты на реагенты. Использование больших данных и аналитики становится все более важным для оптимизации флотационных процессов. Компания **ООО Цзянсу Гошэн Хуацин Экология и Технологии** активно работает над разработкой новых технологий в этой области, и мы уверены, что в будущем, автоматизация станет неотъемлемой частью флотационного производства.

В заключение хочу сказать, что полностью автоматическая флотационная система с дозированием – это не просто техническое решение, а комплексный подход к оптимизации флотационного процесса. Для достижения максимальной эффективности, необходимо учитывать все факторы, влияющие на процесс, тщательно настраивать систему и регулярно проводить ее обслуживание. И, конечно же, важно обучить персонал работе с системой и проводить регулярную калибровку датчиков. Только тогда, автоматизация сможет принести реальную пользу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность» -

Проект промышленной водоочистки на заводе “Уху” Аньхойской табачной промышленной корпорации

Проект промышленной водоочистки на заводе “Уху” Аньхойской табачной промышленной корпорации -

Озонная установка деколорации

Озонная установка деколорации -

Компактная установка озоновой деколорации

Компактная установка озоновой деколорации -

Комплектная система обратного осмоса

Комплектная система обратного осмоса -

Проект по очистке сточных вод на фабрике сигарет Яньцзи компании “Цзилиньская табачная промышленность” с ограниченной ответственностью

Проект по очистке сточных вод на фабрике сигарет Яньцзи компании “Цзилиньская табачная промышленность” с ограниченной ответственностью -

Проект экстренной обработки воды в районе Ханья, Ухань

Проект экстренной обработки воды в районе Ханья, Ухань -

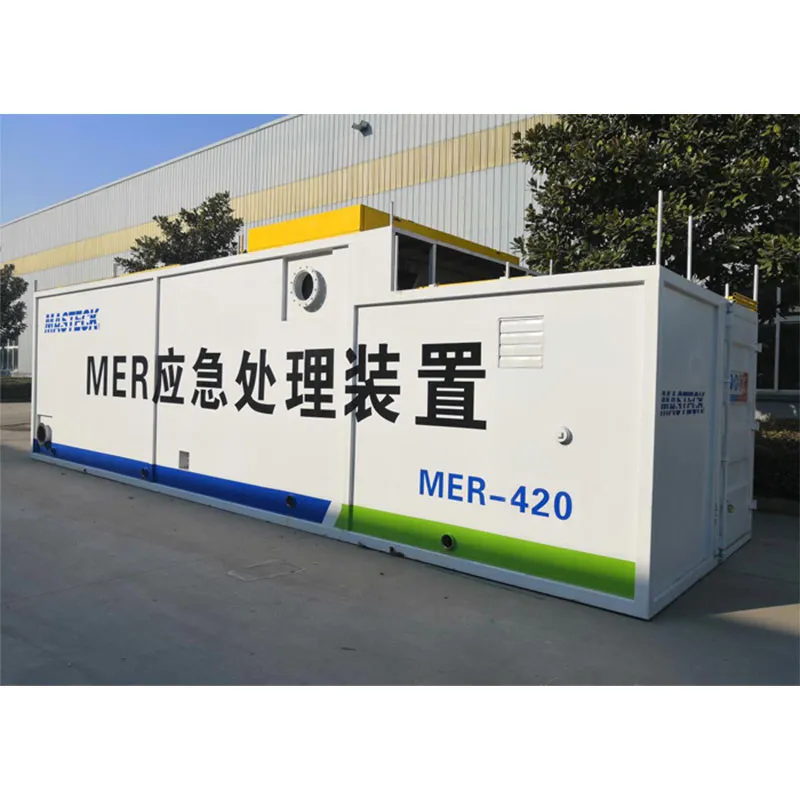

Магнитный MER-сепаратор

Магнитный MER-сепаратор -

Многослойный фильтр

Многослойный фильтр -

Автоматическая система дозирования реагентов

Автоматическая система дозирования реагентов -

Технология и оборудование УФ-каталитической обработки одорантов

Технология и оборудование УФ-каталитической обработки одорантов -

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность»

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность»

Связанный поиск

Связанный поиск- Высокоэффективное интегрированное очистное сооружение MBR заводы

- Китай мембранные биореакторы для очистки сточных вод Поставщик

- Высокоэффективная реакционная установка Фентона Поставщик

- Мембранное фильтрационное оборудование Производители

- комплектные установки обратного осмоса Основный покупатель

- Биофильтр BAF завод

- Окислительная башня Фентона Производители

- Китай автоматическая дозирующая установка Производитель

- Полностью автоматический дегидратор осадка

- ротационные механические решетки завод