Напорный флотатор (DAF) заводы

Напорные флотаторы – это, на первый взгляд, просто камеры, в которых происходит разделение минералов. Но, поверьте, за этой простотой скрывается целая вселенная инженерных решений и тонких настроек. Часто новички, приходящие в эту сферу, фокусируются исключительно на технической стороне – расчетах, материалах, рабочих параметрах. А вот понимание практических нюансов, возникающих в реальной эксплуатации и обслуживании, – это уже другой уровень. Именно о нем я и хотел бы сегодня поговорить, поделиться опытом, в том числе и о тех случаях, когда 'теория' сталкивалась с 'практикой'. Не буду скрывать, не всегда все шло гладко, иногда приходилось начинать заново, пересматривать подходы. Но, как говорится, опыт – лучший учитель.

Что такое современный завод по производству напорных флотаторов?

Современный завод по производству напорных флотаторов - это, как правило, не просто цех, где штампуют отдельные детали. Это комплекс, включающий в себя проектирование, изготовление, сборку, испытания, а иногда и сервисный отдел. ООО Цзянсу Гошэн Хуацин Экология и Технологии, например, позиционирует себя как поставщик комплексных решений в области водоподготовки и очистки, и их производственные мощности, насколько я знаю из информации на их сайте (https://www.gshq.ru), включают в себя выпуск напорных флотаторов различной мощности и конфигурации. Они предлагают не только сами установки, но и системы дозирования реагентов, что говорит о стремлении к комплексному подходу.

Важно понимать, что современные напорные флотаторы не просто емкости для перемешивания и флотации. Они оснащаются сложными системами управления, датчиками для контроля параметров процесса (давление, расход, уровень, состав реагентов), что позволяет оптимизировать работу и повысить эффективность. Изначально, когда я начинал, не всегда уделяли достаточно внимания автоматизации, полагались в основном на ручные настройки и интуицию операторов. Это, конечно, работало, но не позволяло достигать максимальной производительности и снижать затраты на реагенты.

Основные этапы производства и контроля качества

Производство напорных флотаторов – процесс многоэтапный, требующий строгого контроля качества на каждом этапе. Начинается все с проектирования, которое включает в себя расчеты гидродинамики, оптимизацию формы камеры, выбор материалов (обычно это специальные стали, устойчивые к коррозии). Затем идет изготовление деталей – корпуса, крышек, распределительных устройств, насосов и т.д. Каждая деталь проходит контроль размеров, качества сварки, соответствия спецификациям. Сборка осуществляется с использованием специальных технологий и оборудования, обеспечивающих герметичность и прочность конструкции. После сборки проводятся гидравлические испытания для проверки работоспособности и выявления возможных дефектов.

Например, однажды мы столкнулись с проблемой деформации корпуса напорного флотатора при высоких давлениях. Оказалось, что в расчетах не были учтены факторы, связанные с толщиной материала и особенностями сварного шва. Пришлось пересчитывать конструкцию, использовать более толстый материал и проводить дополнительные испытания. Это был болезненный, но ценный опыт.

Выбор материалов: стали, покрытия, и их влияние на долговечность

Выбор материалов для напорных флотаторов – это ответственная задача, от которой зависит долговечность и надежность оборудования. Как правило, используются специальные марки стали, устойчивые к коррозии и механическим повреждениям. Но это еще не все. Важно учитывать состав реагентов, которые будут использоваться в процессе флотации, и выбирать материалы, которые не будут вступать с ними в реакцию. Некоторые производители используют специальные покрытия – эмали, полиуретаны, титановые покрытия – для повышения устойчивости к коррозии и износу.

ООО Цзянсу Гошэн Хуацин Экология и Технологии, судя по информации на их сайте, предлагают напорные флотаторы с различными типами покрытий. Это, безусловно, положительный момент, позволяющий подобрать оптимальное решение для конкретных условий эксплуатации. Мы однажды использовали напорный флотатор с титановым покрытием для флотации руды, содержащей сернистые соединения. Это позволило значительно увеличить срок службы оборудования и снизить затраты на ремонт.

Типы напорных флотаторов и их применение

Существует несколько типов напорных флотаторов, каждый из которых имеет свои особенности и область применения. Наиболее распространены вертикальные и горизонтальные напорные флотаторы. Вертикальные напорные флотаторы обычно используются для флотации мелких минералов, а горизонтальные – для флотации крупнодисперсных. Также существуют напорные флотаторы с регулируемым расходом, что позволяет адаптировать их к различным условиям эксплуатации.

Выбор типа напорного флотатора зависит от множества факторов – от состава руды до требуемой производительности. Нельзя однозначно сказать, какой тип подходит для всех случаев. Важно тщательно проанализировать все параметры процесса и выбрать оптимальное решение. Иногда, даже небольшое отклонение от рекомендованного типа может привести к снижению эффективности флотации.

Проблемы, возникающие при эксплуатации напорных флотаторов, и пути их решения

При эксплуатации напорных флотаторов могут возникать различные проблемы. Одной из наиболее распространенных является образование пены, которая может снижать эффективность флотации и затруднять очистку оборудования. Решение этой проблемы – использование антипенных реагентов или оптимизация параметров процесса (расход, давление, состав реагентов). Еще одна проблема – засорение напорного флотатора минеральным материалом. Для предотвращения засорения рекомендуется использовать фильтры или предварительную сепарацию.

Например, мы сталкивались с проблемой засорения напорного флотатора агломератом. Оказалось, что агломерат слишком крупный, и его не удавалось эффективно отделить от продукта флотации. Пришлось изменить параметры процесса (расход, давление) и использовать фильтры для предварительной очистки материала. Это позволило значительно снизить риск засорения и повысить стабильность работы оборудования.

Будущее напорных флотаторов: автоматизация, интеллектуальные системы управления и новые материалы

Будущее напорных флотаторов – это, безусловно, автоматизация, интеллектуальные системы управления и новые материалы. В ближайшем будущем мы увидим все более широкое применение датчиков и сенсоров для контроля параметров процесса и оптимизации работы оборудования. Появятся напорные флотаторы с искусственным интеллектом, которые будут самостоятельно адаптироваться к изменяющимся условиям эксплуатации. И, конечно, будут разрабатываться новые материалы, более устойчивые к коррозии и износу.

ООО Цзянсу Гошэн Хуацин Экология и Технологии, насколько я понимаю, активно работают в направлении автоматизации и интеллектуальных систем управления. Судя по их website, они предлагают системы дозирования реагентов, интегрированные с напорными флотаторами, что позволяет автоматически поддерживать оптимальный состав реагентов в процессе флотации. Это, безусловно, важный шаг в развитии технологии.

Я уверен, что напорные флотаторы будут продолжать играть важную роль в горнодобывающей и перерабатывающей промышленности. Они – эффективный и надежный способ разделения минералов, который будет постоянно совершенствоваться с развитием технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая система дозирования реагентов

Автоматическая система дозирования реагентов -

Интеллектуальная флотационная установка с дозированием реагентов

Интеллектуальная флотационная установка с дозированием реагентов -

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер”

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер” -

BAF-биореактор

BAF-биореактор -

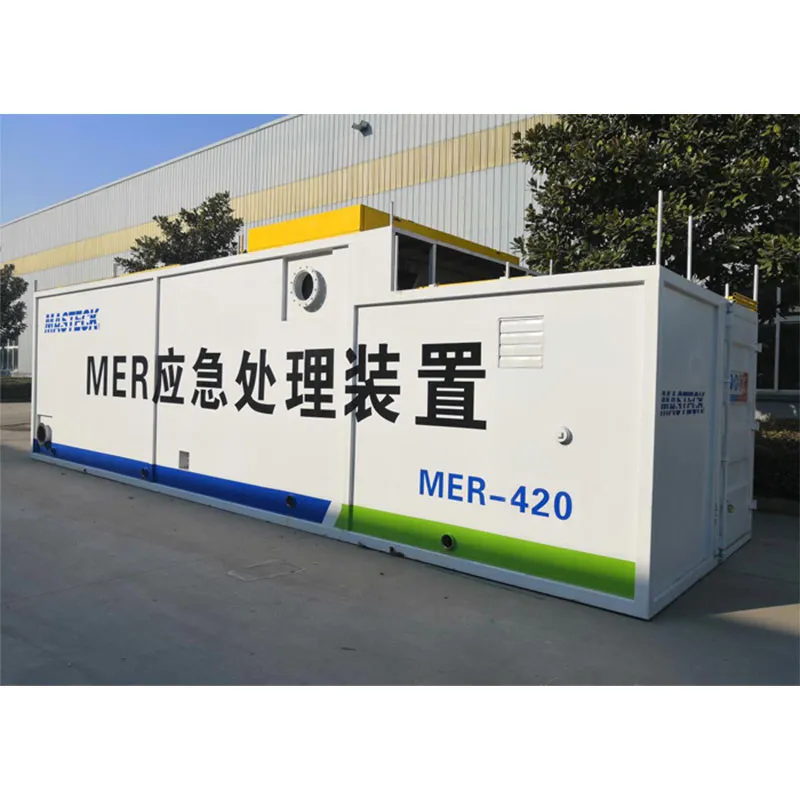

Магнитный MER-сепаратор

Магнитный MER-сепаратор -

Автоматизированная система очистки гальванических стоков

Автоматизированная система очистки гальванических стоков -

Угольный фильтр

Угольный фильтр -

Установка тонкой очистки

Установка тонкой очистки -

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность»

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность» -

Проект очистки и повторного использования оборотной воды на Сюйчжоуском сигаретном заводе компании «Цзянсуская табачная промышленность»

Проект очистки и повторного использования оборотной воды на Сюйчжоуском сигаретном заводе компании «Цзянсуская табачная промышленность» -

Комплектная система обратного осмоса

Комплектная система обратного осмоса -

Проект очистки сточных вод на Сюньянском сигаретном заводе компании «Шэньсийская табачная промышленность»

Проект очистки сточных вод на Сюньянском сигаретном заводе компании «Шэньсийская табачная промышленность»

Связанный поиск

Связанный поиск- установка дозирующего насоса цена

- Китай моноблочные установки для очистки сточных вод от промывки клея Производители

- Мембранная фильтрационная система Производители

- Высокоэффективное интегрированное очистное сооружение MBR Производитель

- Комплектное мембранное оборудование

- Китай комплектные установки fenton-окисления Поставщики

- Гетерогенное оборудование Фентона Производители

- Аэрируемый биофильтр Поставщики

- Озоновое окислительное оборудование Основный покупатель

- Установка обратного осмоса с высокой степенью рекуперации цена