Китай флотационная установка принцип работы Поставщики

Флотация – процесс, который часто кажется простым на бумаге, но в реальной практике может таить немало подводных камней. Многие начинающие инженеры и предприятия, задумывающиеся о приобретении флотационных установок, видят в этом черно-белую картину: загружаешь сырье, получаешь концентраты, вуаля! Однако, на деле всё гораздо сложнее. Я, как человек, работающий в этой сфере уже не первый год, часто сталкиваюсь с нереалистичными ожиданиями и ошибками, которые можно было бы избежать, если бы была более глубокая проработка всех аспектов.

Введение: больше, чем просто разделение

Флотационные установки, по сути, – это сложные системы, предназначенные для избирательного разделения компонентов смеси, основываясь на различиях в их поверхностных свойствах. И речь идет не просто о механическом перемешивании и отсаживании. Этот процесс опирается на физико-химические явления, требующие точного контроля множества параметров. Поэтому, выбор подходящей флотационной установки – задача, требующая серьезного подхода, понимания специфики сырья и четкой формулировки целей.

Особенно часто встречается ошибка – попытка универсального применения одной и той же установки для различных типов сырья. Каждый состав имеет свои уникальные особенности: размер частиц, химический состав, влажность, наличие органических примесей и т.д. Неправильно подобранная установка может не только не дать желаемого результата, но и привести к снижению качества концентрата, увеличению себестоимости и даже к повреждению оборудования.

Принцип работы флотационной установки: базовые этапы

Чтобы понять, что нужно учитывать при выборе, давайте разберем базовые этапы работы флотационной установки. В общем случае, процесс включает в себя следующие стадии: подготовку сырья (измельчение, разбавление, дегазация), смешивание с флотационными реагентами (коллекторы, пенообразователи, модификаторы), формирование пенной структуры, отделение пены с концентрированным веществом, промывку и дальнейшую обработку концентрата.

Ключевым моментом является правильный выбор флотационных реагентов. Коллекторы – это вещества, которые избирательно адсорбируются на поверхности целевых минералов, делая их гидрофобными. Пенообразователи создают пенную структуру, которая поднимает минералы на поверхность. Модификаторы используются для улучшения свойств пены и предотвращения ее разрушения. Выбор конкретных реагентов зависит от химического состава сырья и требуемой селективности разделения. И тут важно помнить, что не все реагенты одинаково эффективны и безопасны. Многие из них требуют соблюдения строгих мер предосторожности при работе.

Типы флотационных установок: обзор

Существует множество типов флотационных установок, каждый из которых имеет свои преимущества и недостатки. Основными классификациями являются: установки с воздушным продуванием (CCF, CIL, CIP), сухие флотационные установки, установки с системой подачи газа снизу, и различные варианты по конструкции и способу разделения пены. Выбор типа установки зависит от конкретной задачи и характеристик сырья.

Например, CCF (Conventional Countercurrent Flotation) установки – наиболее распространенный тип, который хорошо подходит для разделения широкого спектра минералов. CIL (Copper-In-Leach) установки используются для обогащения медных руд, позволяя получать более высокие концентрации. CIP (Copper-In-Process) установки применяются для обработки руд, которые уже подвергались выщелачиванию. Сухие флотационные установки используются для обработки влажных руд, снижая потребление воды и уменьшая объем отходов. Каждый тип имеет свои особенности и требует индивидуального подхода к эксплуатации.

Проблемы и решения: реальный опыт

В нашей практике часто сталкивались с проблемой неэффективного использования пенообразователей. Иногда, несмотря на правильный выбор реагента и оптимальные условия работы, пена разрушалась слишком быстро, приводя к потере концентрированного вещества. В таких случаях, мы пересматривали состав флотационной смеси, добавляли модификаторы, улучшали систему подачи воздуха и оптимизировали скорость потока. Важным фактором является также контроль температуры и pH. Небольшие отклонения от оптимальных значений могут существенно повлиять на стабильность пены.

Еще одна проблема – загрязнение флотационной смеси органическими примесями. Органические вещества могут снижать эффективность флотационных реагентов и приводить к образованию нежелательных побочных продуктов. В таких случаях, необходимо проводить предварительную обработку сырья для удаления органических примесей. Это может быть, например, дегазация, окисление или адсорбция.

Поставщики и сервисное обслуживание

На рынке флотационных установок представлено множество производителей и поставщиков. К известным брендам относятся компании из Китая, Финляндии, Канады, Австралии. Выбор поставщика зависит от бюджета, требуемого качества оборудования и доступности сервисной поддержки. Важно обращать внимание не только на цену, но и на репутацию компании, наличие сертификатов и гарантийного обслуживания.

ООО Цзянсу Гошэн Хуацин Экология и Технологии (https://www.gshq.ru/) – одна из компаний, с которой мы сотрудничаем. Они предлагают широкий спектр флотационных установок, включая MBR установки, оборудование магнитной сепарации, комплектные мембранные фильтрационные системы и флотационные установки с интеллектуальным дозированием реагентов. Они также предоставляют услуги по проектированию, монтажу и пусконаладке оборудования, а также по технической поддержке.

Перспективы развития: интеллектуальное управление и автоматизация

В настоящее время наблюдается тенденция к автоматизации и интеллектуальному управлению флотационными установками. Это позволяет повысить эффективность процесса, снизить затраты на электроэнергию и уменьшить влияние человеческого фактора. Современные системы управления позволяют в режиме реального времени контролировать все параметры работы установки и автоматически корректировать дозировку реагентов, скорость потока и другие переменные.

Использование датчиков и аналитического оборудования для мониторинга состава сырья и состояния флотационной смеси также позволяет повысить эффективность процесса. Это позволяет оперативно реагировать на изменения в составе сырья и корректировать параметры работы установки для достижения оптимального результата. По сути, это переход от ручного управления к автоматизированному управлению, что позволяет значительно повысить качество и производительность флотации.

Заключение

Флотация – это эффективный, но сложный процесс, требующий глубокого понимания технологии и опыта работы. При выборе флотационной установки необходимо учитывать множество факторов, включая характеристики сырья, требования к качеству концентрата, бюджет и доступность сервисной поддержки. Не стоит экономить на проектировании и монтаже оборудования, а также на обучении персонала. Это позволит избежать дорогостоящих ошибок и добиться максимальной эффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность» -

Проект по очистке сточных вод на фабрике сигарет Яньцзи компании “Цзилиньская табачная промышленность” с ограниченной ответственностью

Проект по очистке сточных вод на фабрике сигарет Яньцзи компании “Цзилиньская табачная промышленность” с ограниченной ответственностью -

Скрубберная система дезодорации

Скрубберная система дезодорации -

Интегрированная установка очистки сточных вод от промывки клея

Интегрированная установка очистки сточных вод от промывки клея -

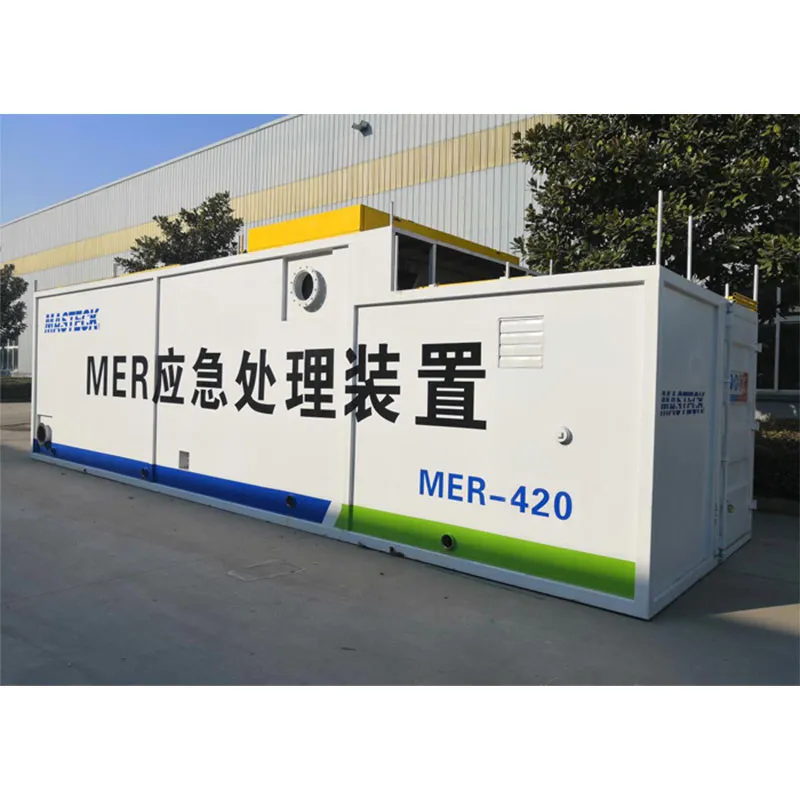

Магнитный MER-сепаратор

Магнитный MER-сепаратор -

Автоматическая система дозирования реагентов

Автоматическая система дозирования реагентов -

Комплектная мембранная фильтрационная система

Комплектная мембранная фильтрационная система -

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли

Проект реконструкции производственных сточных вод компании “Хуанлин Минцзянь Шифан” по производству электроэнергии из угольной пыли -

Проект экстренной обработки воды в районе Ханья, Ухань

Проект экстренной обработки воды в районе Ханья, Ухань -

Интегрированная MBR-установка

Интегрированная MBR-установка -

Угольный фильтр

Угольный фильтр -

Поворотная механическая решётка

Поворотная механическая решётка

Связанный поиск

Связанный поиск- Удаление трудноразлагаемых органических веществ Основный покупатель

- Нержавеющая механическая решетка

- Автоматизированное очистное оборудование MBR Основный покупатель

- Каталитический окислительный реактор Основный покупатель

- Интегрированная мембранная фильтрационная система Поставщик

- комплектные установки окисления Поставщик

- дозирующая установка окоф завод

- при использовании установок с дозированным заводы

- установки тонкой фильтрации Основный покупатель

- Оборудование для очистки высококонцентрированных сточных вод по ХПК цена