Китай автоматические дозирующие установка ph заводы

Автоматические дозирующие установки в системах очистки воды на химических предприятиях – тема, которая кажется простой на первый взгляд. Часто предлагают готовые решения, ориентированные на общие требования. Но на практике, особенно когда дело касается специфических химических производств, где составы сточных вод могут радикально отличаться от стандартных, простота не гарантирует эффективности. Мы сталкивались с ситуациями, когда 'универсальное решение' оказывалось совершенно не подходящим, требуя доработки или даже полной замены. В этой статье я постараюсь поделиться некоторыми наблюдениями и опытом, полученным при работе с подобными установками, focusing on aspects often overlooked in marketing materials.

Проблемы точности дозирования химических реагентов

Первая проблема, с которой часто сталкиваются, это обеспечение необходимой точности дозирования химических реагентов. Это критически важно, поскольку даже небольшие отклонения в концентрации могут существенно повлиять на эффективность очистки и привести к образованию нежелательных побочных продуктов. Возьмем, к примеру, использование коагулянтов или флокулянтов. Недостаточная дозировка не обеспечит эффективного осаждения взвешенных веществ, а передозировка может привести к повторному загрязнению воды, например, повышенным содержанием соли. Этот аспект особенно важен на химических заводах, где сточные воды часто содержат сложные смеси органических и неорганических соединений.

Мы наблюдали ситуацию на одном из предприятий, занимающихся производством красителей. Изначально была установлена дозирующая система, рассчитанная на стандартный состав сточных вод. Однако, из-за изменений в технологическом процессе, в стоке начали появляться новые органические соединения, которые существенно влияли на эффективность коагулянта. В результате, изначально эффективная дозировка оказалась недостаточной, приходилось постоянно корректировать параметры системы, что приводило к увеличению эксплуатационных расходов и повышенной нагрузке на персонал. Это подчеркивает необходимость тщательного анализа состава сточных вод и адаптации системы дозирования под конкретные условия.

Ключевым фактором здесь является не только точность дозирования, но и стабильность системы. На химических производствах часто наблюдаются колебания в составе сточных вод, обусловленные изменениями в технологическом процессе, сезонными факторами или даже случайными сбоями в работе оборудования. Поэтому дозирующее оборудование должно быть способно адаптироваться к этим изменениям и поддерживать заданный уровень очистки. Это достигается за счет использования современных систем мониторинга и автоматической коррекции дозировки.

Выбор типа дозирующей установки: мембранное или электрохимическое?

Выбор между мембранной и электрохимической дозирующей системой – это еще одна важная задача. Мембранные системы, основанные на принципе мембранной фильтрации, часто используются для дозирования растворов реагентов. Они обеспечивают высокую точность дозирования и минимальное загрязнение среды. Однако, они могут быть чувствительны к загрязнениям и требуют регулярной очистки. Электрохимические системы, в свою очередь, используют электрический ток для разложения реагентов и их последующего добавления в поток сточных вод. Они более устойчивы к загрязнениям, но могут быть менее точными в дозировании и требовать более сложной настройки.

На одном из предприятий по производству полимеров мы столкнулись с проблемой коррозии мембран в дозирующей системе. Это приводило к снижению точности дозирования и необходимости частой замены мембран, что значительно увеличивало эксплуатационные расходы. После анализа причин коррозии, мы пришли к выводу, что причина заключалась в наличии в сточных водах следов агрессивных компонентов, которые не были учтены при проектировании системы. В результате, нам пришлось заменить мембранную систему на электрохимическую, которая оказалась более устойчивой к коррозии и обеспечивала более стабильную работу. Этот опыт подчеркивает важность тщательного выбора материала для мембран и электродов, а также полного анализа состава сточных вод перед проектированием дозирующей системы.

Еще один момент, который часто упускают из виду – это масштабируемость системы. На химических заводах потребность в реагентах может меняться в зависимости от объемов производства. Поэтому дозирующая система должна быть легко масштабируемой, то есть, возможность увеличения или уменьшения производительности без существенных изменений в конструкции. Это особенно важно для предприятий, которые планируют расширять производство или внедрять новые технологические процессы.

Технологические нюансы: обратный клапан и предфильтрация

Не стоит недооценивать значение простых, но критически важных компонентов системы. Например, использование обратного клапана предотвращает обратный поток реагентов в систему подачи, что может привести к загрязнению и повреждению оборудования. А предфильтрация необходима для удаления крупных частиц и предотвращения засорения дозирующих устройств. На практике, мы часто видим, что эти компоненты устанавливаются ненадлежащим образом, что приводит к сбоям в работе системы и увеличению затрат на обслуживание.

В одном из предприятий по производству удобрений мы столкнулись с проблемой засорения дозирующих насосов. Оказалось, что в сточных водах содержались крупные частицы нерастворимых соединений. После установки предфильтрации мы смогли решить эту проблему и существенно снизить затраты на обслуживание. Это простое решение позволило значительно повысить надежность и эффективность дозирующей системы.

Кроме того, важно учитывать особенности химических реагентов, которые используются в системе. Некоторые реагенты могут быть коррозионно-активными или легко разлагаться под воздействием света и тепла. Поэтому дозирующие устройства должны быть изготовлены из материалов, устойчивых к воздействию этих реагентов, а система должна быть защищена от неблагоприятных внешних факторов.

Обслуживание и мониторинг: ключ к долговечности системы

Регулярное обслуживание и мониторинг – это залог долговечности и эффективности дозирующей системы. Это включает в себя очистку дозирующих устройств, проверку состояния насосов и клапанов, а также контроль за параметрами дозируемого раствора. Использование современных систем мониторинга позволяет в режиме реального времени отслеживать работу системы и выявлять возможные проблемы на ранней стадии.

На одном из предприятий по производству фармацевтических препаратов мы внедрили систему автоматического мониторинга параметров дозирующей системы. Эта система позволяет в режиме реального времени отслеживать уровень давления, расход реагентов и концентрацию дозируемого раствора. Благодаря этому мы смогли быстро выявить и устранить утечку в системе, что предотвратило загрязнение сточных вод. Это пример того, как внедрение современных технологий мониторинга может существенно повысить надежность и эффективность дозирующей системы.

Также важно проводить регулярную калибровку дозирующих устройств. Со временем дозирующие устройства могут терять свою точность из-за износа или загрязнения. Поэтому необходимо регулярно проводить калибровку, чтобы обеспечить соответствие дозируемых объемов заданным значениям. Это особенно важно для систем, используемых для дозирования дорогостоящих реагентов.

В заключение хочу сказать, что выбор и эксплуатация автоматических дозирующих установок для очистки воды на химических заводах – это сложная и ответственная задача, требующая учета множества факторов. Простое копирование готовых решений может привести к серьезным проблемам. Необходимо тщательно анализировать состав сточных вод, выбирать подходящий тип дозирующей системы, учитывать технологические нюансы и обеспечивать регулярное обслуживание и мониторинг. Опыт, полученный в ходе работы с различными химическими производствами, позволяет избежать многих ошибок и обеспечить надежную и эффективную работу системы очистки воды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексная установка Fenton-окисления

Комплексная установка Fenton-окисления -

Компактная установка озоновой деколорации

Компактная установка озоновой деколорации -

Биологическая система дезодорации

Биологическая система дезодорации -

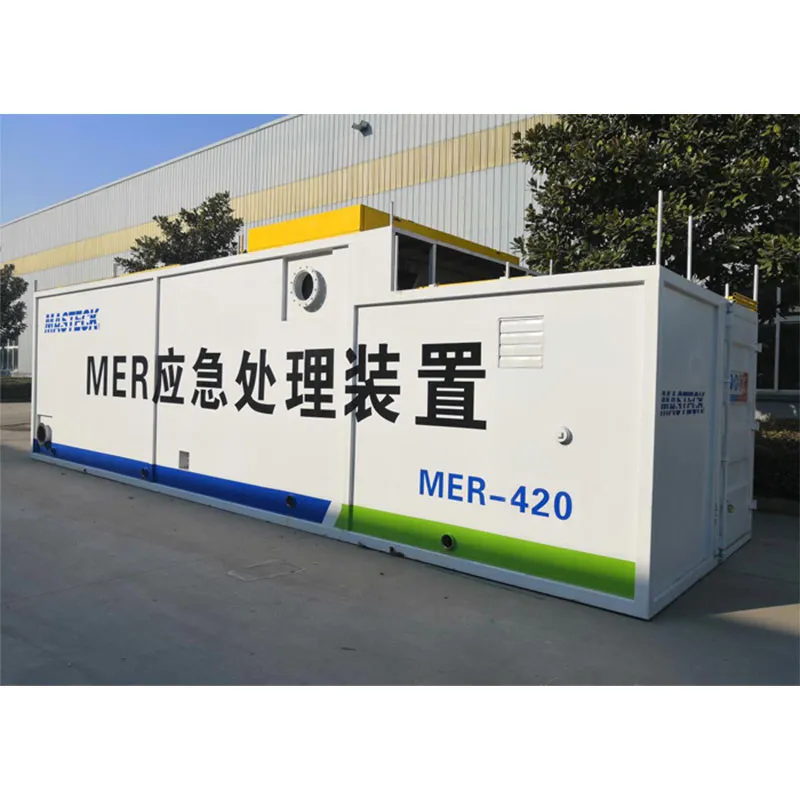

Магнитный MER-сепаратор

Магнитный MER-сепаратор -

Интегрированная MBR-установка

Интегрированная MBR-установка -

Озонная установка деколорации

Озонная установка деколорации -

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность» -

Оборудование для обезвоживания осадка

Оборудование для обезвоживания осадка -

Проект модернизации очистных сооружений Шанхайского белого журавля

Проект модернизации очистных сооружений Шанхайского белого журавля -

Угольный фильтр

Угольный фильтр -

BAF-биореактор

BAF-биореактор -

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер”

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер”

Связанный поиск

Связанный поиск- Китай оборудование для механической очистки сточных вод Производитель

- флотационная установка для очистки сточных вод Производитель

- Китай флотационные установки с системой автоматического дозирования реагентов Поставщики

- Оборудование для обесцвечивания сточных вод цена

- Магнитная сепарация для обработки черных и зловонных водных тел

- комплектные установки окисления Производитель

- Мембранная фильтрационная система Поставщики

- Высокоэффективное интегрированное очистное сооружение MBR заводы

- Система дозирования с ПЛК-управлением заводы

- Китай мембранные биореакторы для очистки сточных вод Производитель