автоматические дозирующие установка ph Основный покупатель

Многие начинающие инженеры и владельцы предприятий смотрят на автоматические дозирующие установки pH как на панацею от всех проблем с контролем кислотности и щелочности. Считается, что установишь, забудешь, все будет идеально. Реальность, как всегда, сложнее. Сегодня хочу поделиться не столько идеальным руководством по эксплуатации, сколько опытом, приобретенным в процессе проектирования и внедрения подобных систем для различных отраслей. Говорим о реальных проблемах, о нюансах, о том, что не всегда отражено в технической документации. Потому что часто самое интересное – это то, что происходит не так, как задумано.

Что такое автоматическая дозирующая установка pH и зачем она нужна?

Прежде всего, стоит убедиться, что мы говорим об одном и том же. Автоматическая дозирующая установка pH – это комплекс оборудования, предназначенный для непрерывного контроля и поддержания заданного уровня pH в технологическом процессе. Она включает в себя датчик pH, контроллер, дозирующий насос (или систему насосов) и, как правило, систему управления. Зачем это нужно? Для стабильности процесса, для повышения качества продукции, для экономии реагентов и снижения влияния человеческого фактора. В целом – для оптимизации всего производства.

Часто встречается заблуждение, что для простых процессов, например, для очистки воды в небольшом коллективе, автоматическая система не нужна. Это не так. Даже в небольшом объеме важно поддерживать стабильные параметры, чтобы избежать проблем с коррозией оборудования или снижением эффективности очистки. И, поверьте, в будущем проще сразу инвестировать в надежную систему, чем потом переделывать всё и исправлять последствия.

Основные компоненты и их взаимодействие

Рассмотрим подробнее основные компоненты. Датчик pH, безусловно, является ключевым элементом. Выбор датчика – это отдельная большая тема, зависящая от условий эксплуатации: агрессивность среды, температура, наличие механических загрязнений. Нельзя просто взять самый дешевый вариант, рассчитывая на долговечность. Я видел случаи, когда 'экономия' на датчике обходилась предприятиям в десятки раз дороже из-за частых поломок и необходимости его замены.

Контроллер – это мозг системы. Он анализирует данные с датчика, сравнивает их с заданным значением и управляет дозирующим насосом. Важно, чтобы контроллер имел достаточно памяти для хранения данных и возможности подключения к сети для удаленного мониторинга и управления. И, конечно, программируемость! Зачастую, стандартные алгоритмы работы контроллера не соответствуют реальным требованиям процесса. Нужно уметь настраивать систему под конкретные условия.

Выбор дозирующего насоса: периметр и тип насоса

Выбор дозирующего насоса – это, на мой взгляд, один из самых важных этапов. От этого зависит точность дозирования и стабильность pH. Существует несколько типов насосов: перистальтические, микропоршневые, центробежные. Каждый тип имеет свои преимущества и недостатки. Перистальтические насосы – самый распространенный вариант, они хорошо подходят для дозирования агрессивных сред и не требуют специальной защиты от износа. Но они менее точны, чем микропоршневые. Микропоршневые насосы – более дорогие, но обеспечивают более точное дозирование и стабильность. Центробежные насосы – используются для больших объемов и менее агрессивных сред. Важно правильно рассчитать производительность насоса, чтобы обеспечить необходимое время контакта реагента с технологическим раствором.

Еще один важный момент – материал насоса. Он должен быть устойчив к воздействию реагентов, которые дозируются. Не стоит экономить на материалах, иначе насос быстро выйдет из строя и потребует замены. В нашей практике часто возникают проблемы с коррозией насосов из нержавеющей стали в условиях высокой концентрации хлоридов. В таких случаях приходится использовать насосы из титана или полипропилена.

Реальные проблемы и их решения

В процессе внедрения автоматических дозирующих установок pH часто возникают различные проблемы. Одна из самых распространенных – это неправильная калибровка датчика. Даже небольшая ошибка в калибровке может привести к значительным отклонениям в pH. Необходимо регулярно проводить калибровку датчика с использованием стандартных буферных растворов. И не стоит забывать, что калибровку нужно проводить в условиях, максимально приближенных к реальным. Например, если pH контролируется в агрессивной среде, то калибровку следует проводить в этой среде.

Еще одна проблема – это загрязнение датчика. На датчик может попадать мусор, осадок, органические вещества, что приводит к его некорректной работе. Для защиты датчика от загрязнения используют фильтры или специальные корпуса. Необходимо регулярно чистить датчик от загрязнений. И, конечно, нужно следить за чистотой технологического раствора, чтобы минимизировать количество загрязнений.

Сложности интеграции с существующими системами

Часто приходится интегрировать автоматические дозирующие установки pH с существующими системами управления производством. Это может быть сложной задачей, особенно если существующая система устаревшая или использует нестандартные протоколы связи. Необходимо заранее продумать архитектуру системы, выбрать подходящие протоколы связи и обеспечить совместимость оборудования.

В нашей компании неоднократно возникали проблемы с интеграцией систем на базе Modbus RTU с современными SCADA-системами. Приходилось разрабатывать специальные адаптеры и писать программы для преобразования данных. Это требует определенных навыков и опыта, но позволяет обеспечить бесперебойную работу всей системы.

Пример успешного внедрения

Недавно мы внедрили автоматическую дозирующую установку pH на химическом заводе, производящем удобрения. Завод испытывал проблемы с нестабильностью pH в процессе производства, что приводило к снижению выхода продукции и увеличению затрат на реагенты. Мы спроектировали систему, включающую в себя датчик pH, контроллер с программируемым алгоритмом управления, перистальтические насосы и систему удаленного мониторинга. После внедрения системы стабильность pH значительно улучшилась, а выход продукции увеличился на 15%. Затраты на реагенты снизились на 10%. Это пример того, как правильно спроектированная и внедренная автоматическая дозирующая установка pH может принести значительную экономическую выгоду предприятию.

Особый акцент был сделан на правильный выбор материалов насосов и трубопроводов, учитывая агрессивность среды. Также мы разработали специальный алгоритм управления, который позволяет автоматически корректировать дозировку реагентов в зависимости от изменения параметров технологического процесса. И, конечно, мы обучили персонал работе с системой, чтобы обеспечить ее эффективное использование.

Заключение: взгляд профессионала

Автоматические дозирующие установки pH – это важный элемент современного химического производства. Но это не просто оборудование, а комплексная система, требующая грамотного проектирования, внедрения и обслуживания. Не стоит экономить на качестве оборудования и материалов. Важно учитывать все факторы, влияющие на работу системы. И, конечно, необходимо регулярно проводить техническое обслуживание и калибровку датчиков. Только тогда можно обеспечить стабильность pH в технологическом процессе и получить максимальную экономическую выгоду. Если хотите узнать больше о наших решениях, можете посетить наш сайт: https://www.gshq.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология и оборудование УФ-каталитической обработки одорантов

Технология и оборудование УФ-каталитической обработки одорантов -

Интегрированная установка очистки сточных вод от промывки клея

Интегрированная установка очистки сточных вод от промывки клея -

Скрубберная система дезодорации

Скрубберная система дезодорации -

Автоматическая система дозирования реагентов

Автоматическая система дозирования реагентов -

Озонная установка деколорации

Озонная установка деколорации -

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность»

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность» -

BAF-биореактор

BAF-биореактор -

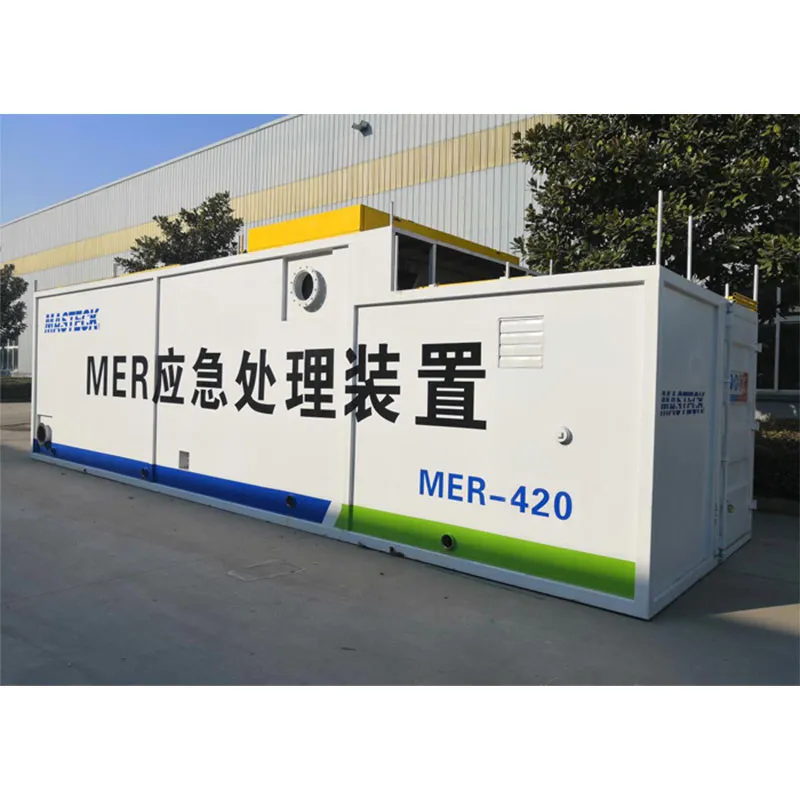

Магнитный MER-сепаратор

Магнитный MER-сепаратор -

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка -

Компактная установка озоновой деколорации

Компактная установка озоновой деколорации -

Проект модернизации очистных сооружений Шанхайского белого журавля

Проект модернизации очистных сооружений Шанхайского белого журавля -

Автоматизированная система очистки гальванических стоков

Автоматизированная система очистки гальванических стоков

Связанный поиск

Связанный поиск- Оборудование для дозирования PAC заводы

- Механическая решетка Поставщик

- Китай флотационная установка для очистки сточных вод завод

- Комплектное оборудование для обесцвечивания сточных вод завод

- Оборудование решетчатого очистителя для насосных станций цена

- озоновые моноблочные установки для удаления цвета заводы

- Оборудование для очистки нефтесодержащих сточных вод заводы

- Ультрафильтрационная мембранная система Производители

- флотационные установки Поставщик

- Очистное оборудование с активированным углем завод