Автоматизированный флотатор с дозированием реагентов заводы

Заводы постоянно ищут способы оптимизации процессов, снижения затрат и повышения качества продукции. Использование автоматизированных флотаторов с дозированием реагентов – это один из перспективных, но не всегда однозначно успешных путей. Часто встречающиеся впечатления – это сложность внедрения и не всегда оправданная экономия. Попытаюсь поделиться опытом, основанным на реальных проектах, с которыми мы сталкивались в ООО Цзянсу Гошэн Хуацин Экология и Технологии.

Почему автоматизация дозирования реагентов - это не просто 'модно'?

Сначала надо понять, что автоматизация – это не просто замена ручного труда на машину. Главная ценность – это точность и стабильность. Влияние человеческого фактора на дозирование реагентов в флотационных установках огромно. Даже небольшие колебания в концентрации реагента могут привести к существенному снижению эффективности разделения и, как следствие, к увеличению себестоимости конечного продукта. Мы неоднократно наблюдали ситуации, когда казалось, что все параметры в норме, а выход ценного компонента значительно ниже ожидаемого – проблема была именно в неточности дозирования.

Кроме того, автоматизированная система позволяет избежать передозировки реагентов, что не только снижает затраты на химические вещества, но и минимизирует негативное воздействие на окружающую среду. Это особенно важно в условиях ужесточающихся экологических норм. С флотационными установками с интеллектуальным дозированием реагентов мы в компании ООО Цзянсу Гошэн Хуацин Экология и Технологии, предлагаем комплексные решения, включающие в себя не только оборудование, но и программное обеспечение для мониторинга и управления процессом.

Проблемы, возникающие при выборе системы автоматического дозирования

На практике, выбор и внедрение автоматизированной системы дозирования реагентов – это не только покупка оборудования. Есть ряд подводных камней, которые нужно учитывать. Например, сложность интеграции с существующими системами управления производством (MES) и автоматизации технологических процессов (DCS). Неправильно подобранный датчик или неоптимальный алгоритм управления могут привести к нестабильной работе системы и снижению ее эффективности. Мы часто сталкиваемся с ситуацией, когда заказчики фокусируются только на цене оборудования, забывая о важности квалифицированной настройки и обслуживания.

Важно учитывать специфику процесса флотации – состав сырья, его физико-химические свойства, желаемый состав продукта. Для каждого случая требуется индивидуальный подход и разработка оптимального алгоритма дозирования. Использование универсальных решений, не адаптированных к конкретным условиям, может привести к непредсказуемым результатам.

Опыт внедрения автоматизированных флотаторов на различных предприятиях

Один из интересных проектов, над которым мы работали, связан с очисткой сточных вод на металлургическом заводе. Была задача повысить эффективность извлечения ценных металлов из шламовых отходов. Ранее использовался ручной метод дозирования реагентов, что приводило к значительным колебаниям качества конечного продукта. Мы предложили внедрить автоматизированный флотатор с дозированием реагентов с использованием датчиков pH, зольности и растворенного кислорода. Система автоматически корректировала дозировку реагентов в зависимости от текущих параметров процесса, что позволило добиться стабильного выхода целевого продукта и снизить расход реагентов на 20%.

В другом случае, мы участвовали в модернизации горнодобывающего предприятия. Существующая флотационная установка работала с низкой эффективностью, что приводило к потерям ценных минералов. Мы внедрили систему автоматического дозирования реагентов, основанную на алгоритмах машинного обучения. Алгоритм обучался на данных о различных параметрах процесса и автоматически оптимизировал дозировку реагентов для достижения максимальной эффективности разделения. В результате, мы смогли увеличить выход целевого продукта на 15% и снизить затраты на химические вещества на 10%.

Типичные ошибки при эксплуатации и обслуживании автоматизированных флотаторов

Даже самая современная и сложная система автоматического дозирования реагентов не будет работать эффективно, если ее неправильно эксплуатировать и обслуживать. Одним из распространенных ошибок является недостаточное внимание к калибровке датчиков и контроллеров. Неправильная калибровка может привести к неточным показаниям параметров процесса и, как следствие, к неправильной дозировке реагентов. Также важно регулярно проводить техническое обслуживание оборудования, включая очистку датчиков, замену изношенных деталей и проверку работоспособности алгоритмов управления.

Не менее важным фактором является квалификация персонала, обслуживающего систему. Операторы должны быть обучены работе с оборудованием, уметь интерпретировать данные с датчиков и своевременно реагировать на отклонения от нормальных параметров процесса. Без этого даже самая современная автоматизированная система может оказаться бесполезной.

Будущее автоматизированных флотаторов с дозированием реагентов: что нас ждет?

В ближайшем будущем, мы ожидаем дальнейшего развития автоматизированных флотаторов с дозированием реагентов в направлении интеграции с системами искусственного интеллекта и машинного обучения. Это позволит создавать еще более эффективные и адаптивные системы, которые смогут самостоятельно оптимизировать процесс флотации в зависимости от изменяющихся условий. Также, будет расти спрос на модульные системы, которые можно легко адаптировать к различным типам сырья и технологическим процессам.

ООО Цзянсу Гошэн Хуацин Экология и Технологии активно участвует в разработке и внедрении новых технологий в области флотации и автоматизации. Мы уверены, что автоматизированные флотаторы с дозированием реагентов – это перспективное направление, которое позволит предприятиям значительно повысить эффективность и конкурентоспособность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектная мембранная фильтрационная система

Комплектная мембранная фильтрационная система -

Биологическая система дезодорации

Биологическая система дезодорации -

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность» -

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка

Экспериментальный проект по очистке сточных вод в районах Гаоцзяин и Ичэнского промышленного парка -

Проект модернизации очистных сооружений Шанхайского белого журавля

Проект модернизации очистных сооружений Шанхайского белого журавля -

Скрубберная система дезодорации

Скрубберная система дезодорации -

Проект очистки сточных вод на Сюньянском сигаретном заводе компании «Шэньсийская табачная промышленность»

Проект очистки сточных вод на Сюньянском сигаретном заводе компании «Шэньсийская табачная промышленность» -

Компактная установка озоновой деколорации

Компактная установка озоновой деколорации -

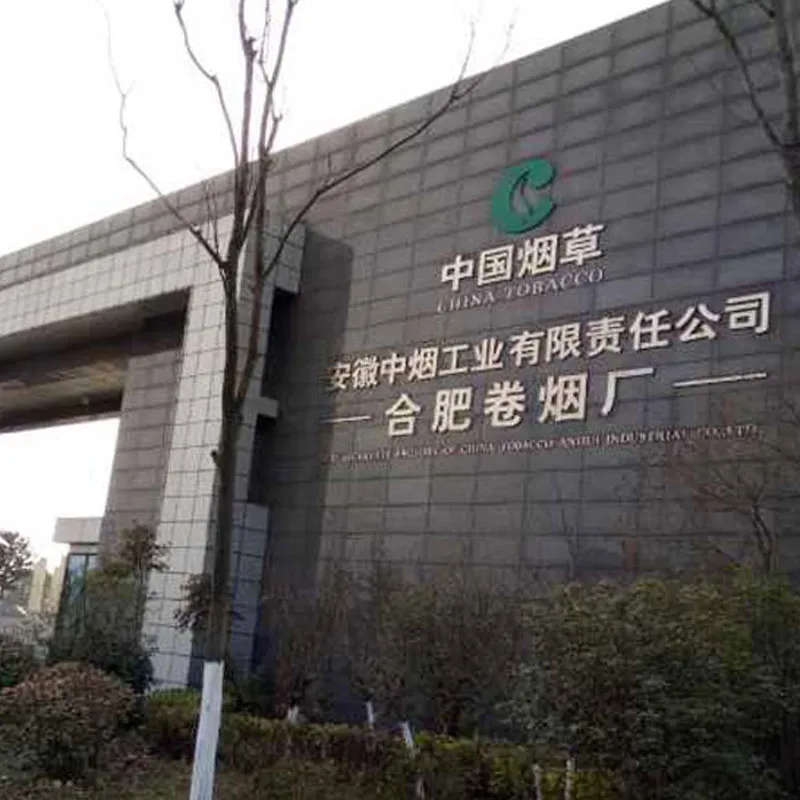

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность» -

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность»

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность» -

Озонная установка деколорации

Озонная установка деколорации -

Аэрационная система

Аэрационная система

Связанный поиск

Связанный поиск- Крупномасштабная система обратного осмоса Поставщик

- Удаление трудноразлагаемых органических веществ Производители

- автоматизированные дозирующие установки Производитель

- Аэрация для очистки промышленных сточных вод

- Китай оборудование для механической очистки сточных вод цена

- комплектные мембранные фильтровальные установки

- Система дозирования с ПЛК-управлением Основный покупатель

- комплектные установки fenton-окисления

- технология и оборудование ультрафиолетовой фотокаталитической очистки от запахов

- Оборудование для обработки сточных вод скотобоен Основный покупатель