Автоматизированный флотатор с дозированием реагентов Производители

Давно наблюдаю за развитием флотационных технологий в различных отраслях, и автоматизированные флотаторы с дозированием реагентов занимают всё более важное место. Часто встречаются упрощенные представления – вроде как 'всё автоматизировано, проблем нет'. На деле же, каждый проект – это уникальная задача, требующая глубокого понимания сырья, желаемого результата и, конечно, правильного подхода к автоматизации. В этой статье хотелось бы поделиться не только общими наблюдениями, но и конкретным опытом, включая и те случаи, которые не задались с первого раза. Постараюсь говорить максимально прямо и без лишних формальностей.

Зачем вообще автоматизировать дозирование реагентов в флотаторе?

Сразу оговоримся: не всегда автоматизация – это единственный и лучший выход. Но в большинстве случаев, особенно при работе с переменным составом сырья или при необходимости точного контроля качества концентрата, она критически важна. Ручная дозировка, конечно, возможна, но она подвержена человеческому фактору – усталости, невнимательности, несоответствию между теоретическим расчетом и реальным состоянием процесса. Это приводит к колебаниям в эффективности флотации, нестабильности процесса и, как следствие, к снижению выхода целевого продукта и увеличению затрат на реагенты.

Мы в ООО Цзянсу Гошэн Хуацин Экология и Технологии (https://www.gshq.ru) часто сталкиваемся с ситуациями, когда клиенты выбирают более простые решения, отказываясь от автоматического контроля и дозирования. Позже, как правило, возвращаются к нам с жалобами на нестабильность процесса и неоптимальное использование реагентов. Конечно, проще изначально выбрать более дорогое, но надежное решение, чем потом переделывать всю систему и переобучать персонал.

Проблемы, которые решает автоматизация дозирования

Какие именно проблемы решает автоматизация? Во-первых, это точность. Датчики и контроллеры позволяют дозировать реагенты с высокой степенью точности, в соответствии с заданным алгоритмом и текущим состоянием процесса. Во-вторых, это стабильность. Автоматизированная система обеспечивает постоянный контроль и корректировку дозировки, компенсируя изменения в составе сырья и другие факторы. И в-третьих, это экономия. Точная дозировка снижает расход реагентов, а стабильный процесс увеличивает выход целевого продукта. У нас был случай с пиролюситом: после внедрения системы автоматического дозирования селектора, мы смогли снизить расход комплексов с органическими реагентами на 15%, что привело к существенной экономии.

Автоматизация позволяет не только точно дозировать реагенты, но и непрерывно контролировать их концентрацию в флотационном пульпе, оперативно реагируя на отклонения от нормы. Это особенно актуально при работе с сложными рудами, где состав сильно варьируется. Часто требуется корректировка дозировки реагентов в реальном времени, что невозможно при ручной дозировке.

Какие существуют подходы к автоматизированному дозированию?

Существует несколько подходов к автоматизированному дозированию реагентов в флотаторах. Самые распространенные – это использование пневматических дозаторов, насосов переменного расхода (VSD) и, всё чаще, систем с использованием микропроцессорных контроллеров (PLC) и датчиков обратной связи.

Пневматические дозаторы – это достаточно простое и надежное решение, но они не позволяют точно контролировать дозировку. Насосы переменного расхода обеспечивают более точное дозирование, но они требуют регулярного обслуживания и калибровки. Системы с PLC и датчиками обратной связи – это самый продвинутый подход, который позволяет реализовать сложные алгоритмы управления и обеспечивать максимальную эффективность флотации. Применение датчиков pH и проводимости, позволяет формировать вектор коррекции дозировки в зависимости от текущих параметров процесса.

Пример реализации с использованием PLC

В одном из наших проектов мы внедрили систему автоматизированного дозирования на основе PLC и датчиков расхода. Система позволяла не только дозировать реагенты, но и контролировать их концентрацию в флотационном пульпе, а также регулировать скорость потока пульпы. Это позволило нам значительно повысить эффективность флотации и снизить расход реагентов. Особое внимание уделялось разработке алгоритма управления, который учитывал изменение состава сырья и другие факторы. Ключевым моментом стала настройка параметров системы обратной связи – без этого невозможно обеспечить стабильную работу.

Выбор конкретного подхода зависит от многих факторов, включая сложность процесса, требуемую точность дозировки и бюджет проекта. Не стоит экономить на качестве датчиков и контроллеров – это может привести к серьезным проблемам в будущем.

Реальные трудности и ошибки

Как я уже говорил, автоматизация – это не панацея. Даже самые современные системы могут давать сбой, если их неправильно настроить или обслуживать. Мы сталкивались с ситуациями, когда датчики забивались примесями из сырья, контроллеры выходили из строя из-за перепадов напряжения, а алгоритмы управления оказывались неэффективными.

Одна из распространенных ошибок – это недооценка важности калибровки датчиков. Датчики теряют свою точность со временем, и это может привести к серьезным проблемам в процессе флотации. Другая ошибка – это использование слишком простых алгоритмов управления. Необходимо учитывать все факторы, которые могут влиять на эффективность флотации, и разработать алгоритм, который будет учитывать эти факторы.

Влияние чистоты пульпы на работу автоматики

Чистота пульпы играет огромную роль в работе автоматических систем дозирования. Даже небольшое загрязнение датчиков и клапанов может существенно ухудшить точность дозировки и привести к сбоям в процессе. Необходимо предусмотреть систему фильтрации пульпы и регулярно проводить чистку датчиков и клапанов.

Мы предлагаем нашим клиентам комплексные решения, которые включают в себя не только автоматизированную систему дозирования, но и систему фильтрации пульпы и систему контроля качества реагентов. Это позволяет нам обеспечить максимальную надежность и эффективность процесса флотации.

Что нового в области автоматизированных флотаторов?

В последнее время наблюдается тенденция к все большему использованию искусственного интеллекта (ИИ) и машинного обучения (МО) в автоматизированных флотаторах. ИИ и МО позволяют создавать системы управления, которые способны адаптироваться к изменяющимся условиям и оптимизировать процесс флотации в реальном времени. Например, можно использовать ИИ для прогнозирования состава сырья и корректировки дозировки реагентов.

Кроме того, активно разрабатываются новые типы датчиков и контроллеров, которые позволяют более точно и эффективно контролировать процесс флотации. Например, разрабатываются датчики, которые позволяют определять концентрацию различных минералов в пульпе без необходимости проведения химического анализа. Использование этих технологий позволит значительно повысить эффективность флотации и снизить затраты на реагенты.

Будущее автоматизации флотации

На мой взгляд, будущее автоматизации флотации – это интеграция различных технологий, включая ИИ, МО и Интернет вещей (IoT). Это позволит создавать интеллектуальные системы управления, которые будут способны самостоятельно адаптироваться к изменяющимся условиям и оптимизировать процесс флотации. Такие системы будут не только более эффективными, но и более надежными и простыми в эксплуатации. В конечном итоге, это приведет к снижению затрат на добычу полезных ископаемых и повышению конкурентоспособности предприятий горнодобывающей промышленности.

ООО Цзянсу Гошэн Хуацин Экология и Технологии продолжает активно разрабатывать новые решения в области автоматизированных флотаторов. Мы всегда открыты для сотрудничества и готовы помочь вам в решении любых задач, связанных с флотацией.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектная мембранная фильтрационная система

Комплектная мембранная фильтрационная система -

Проект экстренной обработки воды в районе Ханья, Ухань

Проект экстренной обработки воды в районе Ханья, Ухань -

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер”

Проект очистки сточных вод компании “Сюйчжоу Мэйчи Акселер” -

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод и повторного использования оборотной воды на Бэнбуском сигаретном заводе компании «Аньхойская табачная промышленность» -

Проект очистки сточных вод на заводе “Сюйчжоу” компании “Цзянсу Смок Индустриал Ко., Лтд.”

Проект очистки сточных вод на заводе “Сюйчжоу” компании “Цзянсу Смок Индустриал Ко., Лтд.” -

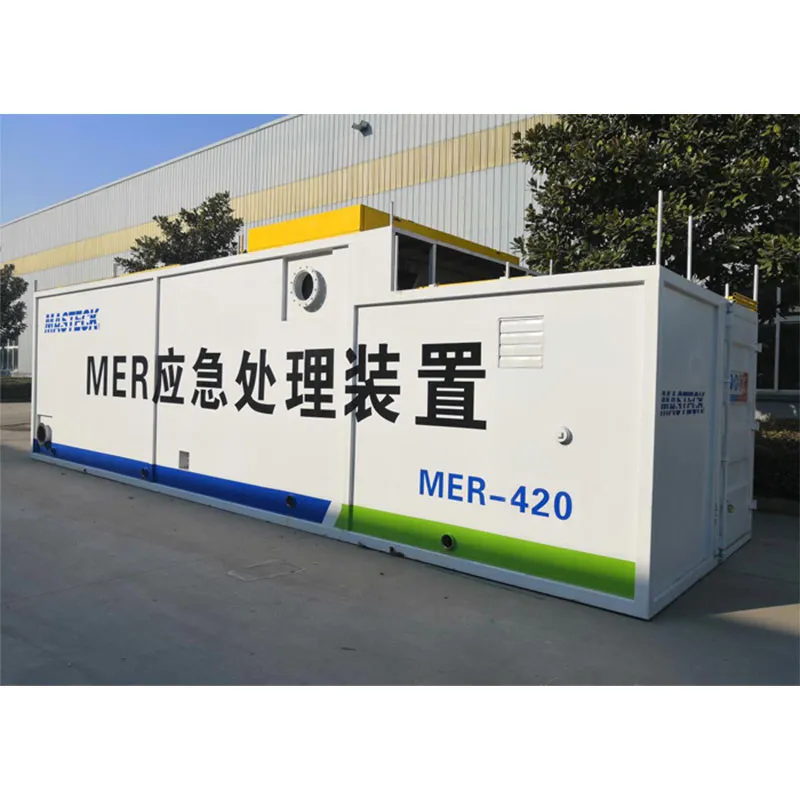

Магнитный MER-сепаратор

Магнитный MER-сепаратор -

Аэрационная система

Аэрационная система -

Поворотная механическая решётка

Поворотная механическая решётка -

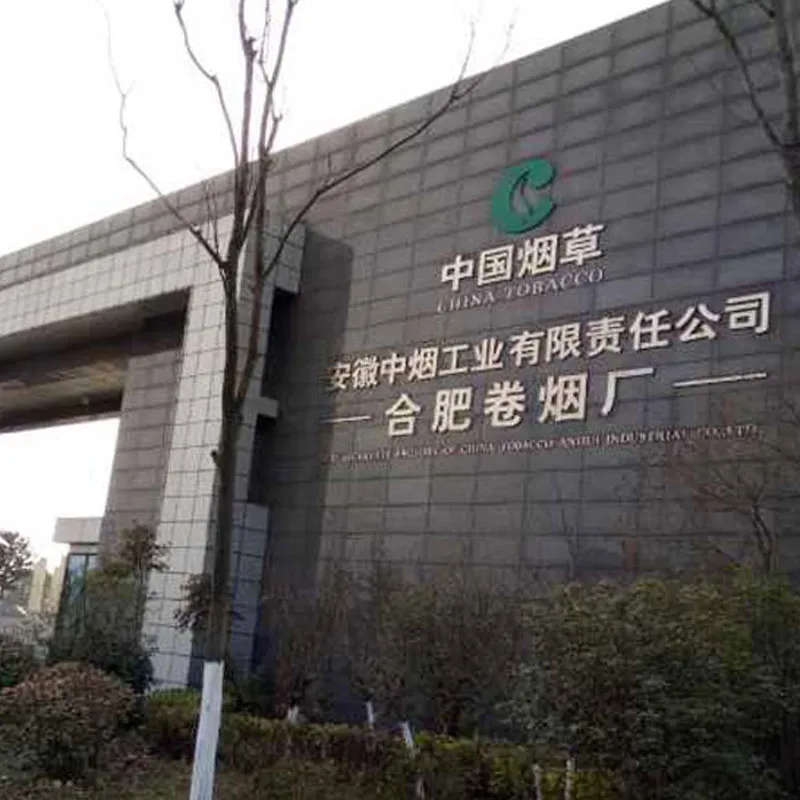

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность»

Проект очистки сточных вод на Хэфэйском сигаретном заводе компании «Аньхойская табачная промышленность» -

Комплектная система обратного осмоса

Комплектная система обратного осмоса -

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность»

Проект очистки сточных вод на Цзинганшаньском сигаретном заводе компании «Цзянсийская табачная промышленность» -

Интегрированная установка очистки сточных вод от промывки клея

Интегрированная установка очистки сточных вод от промывки клея

Связанный поиск

Связанный поиск- Интеллектуальный флотатор Поставщики

- установка дозированной подачи реагента завод

- Оборудование для дозирования PAM Производитель

- Система микропористой аэрации

- Китай установки флотационной очистки Поставщик

- Система дозирования предподготовки обратного осмоса

- Комплектное оборудование для обесцвечивания сточных вод цена

- Китай комплектные установки fenton-окисления Поставщики

- Китай оборудование для механической очистки сточных вод Производитель

- моноблочные озоновые установки для удаления цвета Основный покупатель